本質的に、化学気相成長法(CVD)は、ガスから表面上に高品質の固体膜を構築する方法です。 これは、基板を含む制御されたチャンバーに特定の前駆体ガスを導入することによって機能します。加熱されると、これらのガスは化学反応または分解を受け、望ましい固体材料が基板の表面に直接堆積して結合し、層状に均一なコーティングを形成します。

CVDは単に表面をコーティングするだけでなく、制御された化学反応を通じて新しい材料を直接成長させることです。この方法の強みは、比類のない精度にあり、特性を調整した極めて高純度で機能的な薄膜の作成を可能にします。

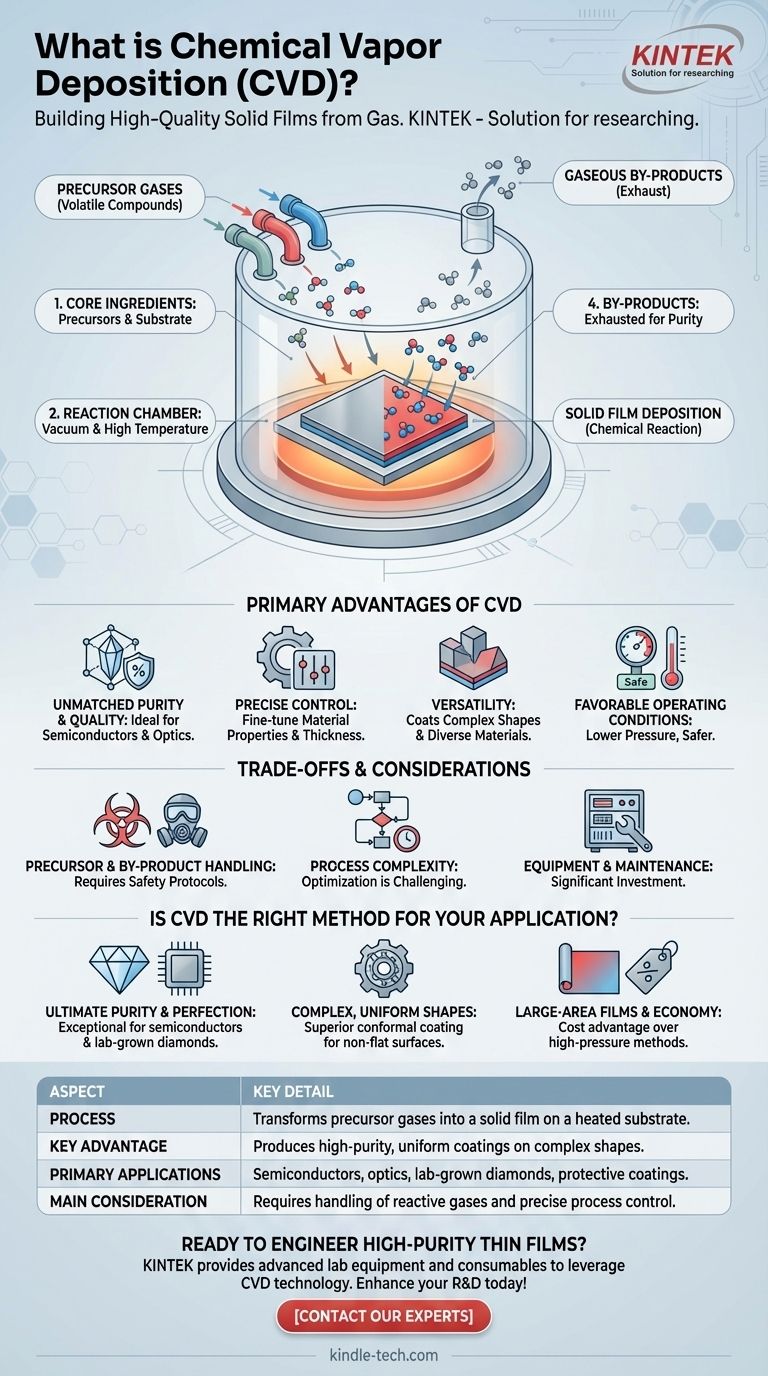

CVDの基本的な仕組み

CVDの価値を理解するためには、その核となるメカニズムを視覚化することが重要です。このプロセスは、ガスを高性能の固体に変換するいくつかの基本的な段階に分けることができます。

核となる材料:前駆体と基板

プロセスは、堆積させたい元素を含む化学化合物である、1つ以上の揮発性の前駆体ガスから始まります。これらのガスは、コーティングされる材料または部品である基板が配置されているチャンバーに導入されます。

環境:反応チャンバー

プロセス全体は反応チャンバー内で行われ、通常は真空または制御された低圧下です。基板は特定の反応温度に加熱され、これはプロセス全体にとって重要なパラメーターです。

化学反応:気体から固体へ

高温は、基板の表面上またはその近くで前駆体ガスに化学反応を引き起こすために必要なエネルギーを提供します。この反応によりガスが分解され、望ましい元素が遊離して基板上に堆積します。

この堆積は時間とともに蓄積し、緻密で固体の膜を成長させます。この膜は、非晶質(秩序だった構造を持たない)、多結晶質(多くの小さな結晶で構成されている)、あるいは完全な単結晶になる可能性があります。

副生成物:残りのものの排出

化学反応では、ほぼ常に望ましくない気体状の副生成物が生じます。これらは連続的なガスの流れによってチャンバーから除去され、堆積した膜の純度が保たれます。

CVDを使用する主な利点

エンジニアや科学者は、最終的な膜の品質と特性が最も重要である場合にCVDを選択します。その利点は、提供される精密な制御に直接結びついています。

比類のない純度と品質

プロセスは高純度のガスから制御された真空環境で始まるため、CVDは極めて高い純度の膜を生成できます。これは、半導体や高性能光学などの用途に不可欠です。

材料特性の正確な制御

膜の最終的な特性—厚さ、結晶構造、化学的特性など—は微調整が可能です。温度、圧力、ガス濃度などのパラメーターを調整することにより、オペレーターは必要な正確な材料を設計できます。

材料と形状に対する多用途性

CVDは単一の材料タイプに限定されません。純粋な元素、複雑な合金、化合物の堆積に使用できます。さらに、前駆体がガスであるため、広い領域や複雑な非平面形状にも均一に到達してコーティングできます。

好ましい動作条件

ダイヤモンドの高温高圧(HPHT)合成などの競合技術と比較して、CVDはより低い圧力(例:27 kPa未満)で動作することがよくあります。これにより、装置のセットアップコストが低くなり、より安全な動作条件につながる可能性があります。

トレードオフと考慮事項の理解

どのプロセスもすべての用途に完璧というわけではありません。客観的であるためには、CVDに関連する実際的な課題を理解することが重要です。

前駆体と副生成物の取り扱い

CVDで使用される前駆体ガスは、有毒、可燃性、または腐食性である可能性があります。これには、堅牢な安全プロトコルと取り扱いシステムが必要です。同様に、廃棄される副生成物も適切に管理および処理されなければなりません。

プロセスの複雑さと最適化

欠陥のない完璧な膜を実現することは容易ではありません。すべてのプロセス変数を細心の注意を払って制御する必要があります。特定の材料と基板に対して新しいCVDプロセスを最適化することは、時間のかかる複雑なエンジニアリング課題となる可能性があります。

装置とメンテナンス

代替の高圧システムよりも安価になる場合もありますが、CVDシステムは洗練された装置です。真空チャンバー、ガス供給システム、加熱要素が確実に動作するためには、多額の初期投資と継続的なメンテナンスが必要です。

あなたの用途にCVDは適切な方法ですか?

あなたの選択は、達成する必要のある材料特性とプロジェクトの制約に完全に依存します。

- 究極の純度と結晶の完全性が主な焦点である場合: CVDは、半導体製造などの用途で不純物に対する制御が難しく、比類のない選択肢です。

- 複雑な三次元形状を均一にコーティングすることが主な焦点である場合: CVDの気相特性により、ライン・オブ・サイト方式よりも非平面表面により効果的にコンフォーマルな層を堆積できます。

- 大規模な膜やラボ育成ダイヤモンドを経済的に製造することが主な焦点である場合: CVDは、特定の高価値材料においてHPHTなどの高圧法よりもコストとスケーラビリティの利点を提供することがよくあります。

結局のところ、CVDはエンジニアや科学者が原子レベルから材料を構築することを可能にし、次世代技術を創造するための強力で正確なツールを提供します。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス | 前駆体ガスを加熱された基板上の固体膜に変換する。 |

| 主な利点 | 複雑な形状への高純度で均一なコーティングを生成する。 |

| 主な用途 | 半導体、光学、ラボ育成ダイヤモンド、保護コーティング。 |

| 主な考慮事項 | 反応性ガスの取り扱いと正確なプロセス制御が必要。 |

あなたの研究室向けに高純度の薄膜を設計する準備はできましたか? 化学気相成長法の正確な制御は、半導体、光学、材料研究を進めるための鍵となります。KINTEKは、CVD技術を効果的に活用するために必要な高度なラボ機器と消耗品を提供することを専門としています。当社の専門知識により、最も複雑な基板上でも均一で高品質な膜を堆積させるための適切なツールを確実に手に入れることができます。今すぐお問い合わせいただき、当社のソリューションがお客様の研究開発および生産能力をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料