化学気相成長(CVD)は、その核となる部分で、ガスから高性能な固体薄膜を表面に形成するプロセスです。これは、揮発性の前駆体ガスを反応チャンバーに導入し、分解または反応するまで加熱し、結果として生じる固体材料を基板として知られるターゲットオブジェクトに均一に堆積させることによって機能します。この方法は、原子ごとに非常に純粋で密度の高いコーティングを作成します。

CVDの中心原理は、気体状態での化学反応を利用して優れた固体コーティングを作成することです。これにより、他の方法では達成が困難な、最も複雑な表面にも非常に均一で純粋、かつ密着性の高い薄膜を作成することができます。

CVDプロセスの解剖

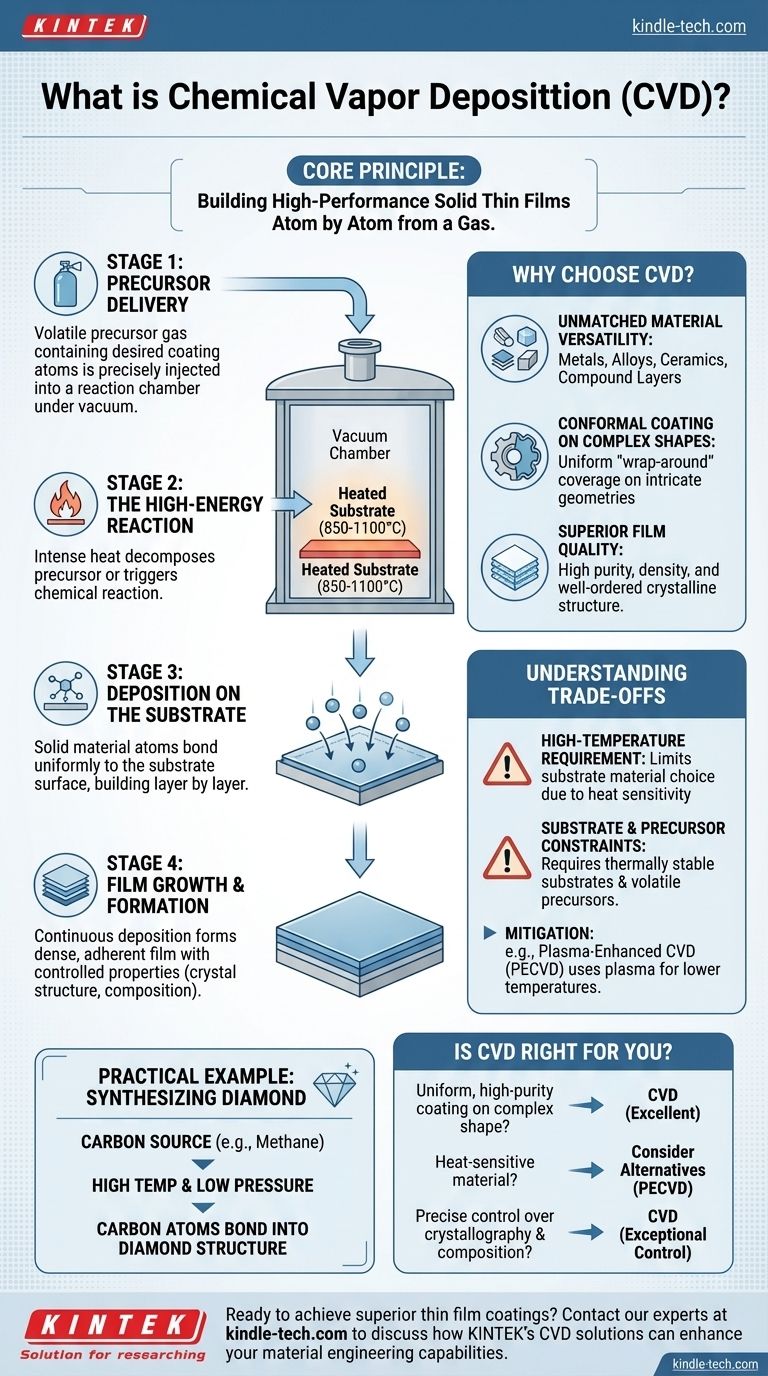

CVDがどのように機能するかを理解するために、制御された環境内で発生する4つの基本的な段階に分解することができます。システム全体は、ガスの流れ、温度、および圧力を高精度で管理するように設計されています。

ステージ1:前駆体供給

プロセスは、揮発性(気体)状態の化学化合物である前駆体から始まります。この前駆体には、目的のコーティング材料の原子が含まれています。

このガスは、不要な空気や不純物を除去するために通常真空状態に保たれている反応チャンバーに正確に注入されます。

ステージ2:高エネルギー反応

チャンバー内で、基板は非常に高い温度、通常850〜1100°Cに加熱されます。

この強烈な熱は、化学変化を引き起こすために必要なエネルギーを提供し、前駆体ガスを分解するか、チャンバー内の他のガスと反応させます。

ステージ3:基板上への堆積

前駆体ガスが反応すると、目的の固体材料が形成されます。これらの新たに遊離した原子または分子は、加熱された基板の表面に移動して結合します。

この堆積は、基板の露出したすべての表面に均一に発生し、原子の層を1つずつ積み重ねてコーティングを形成します。

ステージ4:膜の成長と形成

時間の経過とともに、この連続的な堆積により、薄く、緻密で、密着性の高い膜が形成されます。温度、圧力、ガス組成などのプロセスパラメータは、膜の最終的な特性を決定するために慎重に制御されます。

例えば、この制御により、特定の結晶構造、結晶粒径、または化学組成を持つ膜を作成することができます。

なぜ化学気相成長を選ぶのか?

その「ボトムアップ」原子アセンブリのユニークな性質は、CVDにいくつかの強力な利点をもたらし、多くの高度なアプリケーションで好まれる方法となっています。

比類のない材料の多様性

CVDは、1種類の材料に限定されません。純粋な金属、合金、セラミックス、その他の複合層を含む、幅広いコーティングを堆積させることができます。

複雑な形状へのコンフォーマルコーティング

前駆体がガスであるため、複雑な形状の中や周りに流れ込むことができます。これにより、非常に均一な「ラップアラウンド」コーティングが実現し、複雑な表面を完全に覆うことができます。これは、視線方向の堆積方法に対する主要な利点です。

優れた膜品質

CVDによって製造される膜は、その高い純度と密度で知られています。制御された高温環境は、残留応力の低い整然とした結晶構造の形成を促進します。

CVDのトレードオフを理解する

その利点にもかかわらず、CVDは万能な解決策ではありません。その運用要件は、考慮すべき特定の制限を導入します。

高温要件

最も重要な制限は、化学反応に必要な非常に高い温度です。多くの潜在的な基板材料は、溶融、変形、またはその本質的な特性を失うことなく、この熱に耐えることができません。

基板と前駆体の制約

基板の選択は、必要な堆積温度で熱的に安定な材料に限定されます。さらに、コーティング材料は適切な揮発性前駆体の形で利用可能である必要があり、これは常に可能であるとは限りません。

熱の課題の軽減

温度の障壁を克服するために、CVDの改良版が開発されています。プラズマ強化CVD(PECVD)のような技術は、前駆体ガスを活性化するために熱だけでなくプラズマを使用し、はるかに低い温度での堆積を可能にします。

実例:ダイヤモンドの合成

CVDは、工業用工具や電子機器用の合成ダイヤモンドを作成するための主要な方法です。

炭素源

メタンなどの炭素含有ガスが、水素ガスとともにチャンバーに導入されます。

温度と圧力の役割

高温はメタンと水素分子を分解し、反応性の炭素原子を生成します。低圧環境は、これらの反応性原子が基板への長く明確な経路を持つことを保証し、衝突効率を最大化し、汚染を防ぎます。

ダイヤモンド膜の形成

これらの活性化された炭素原子は基板と互いに結合し、ダイヤモンドの結晶構造を形成する強力な炭素-炭素結合に配列します。

CVDはあなたのアプリケーションに適した選択肢ですか?

堆積技術を選択するには、その能力を主要な目標と整合させる必要があります。

- 複雑な形状に均一で高純度のコーティングを施すことが主な目的の場合:CVDは、その優れたコンフォーマルカバレッジと膜品質により、優れた選択肢です。

- 熱に敏感な材料(プラスチックや特定の合金など)のコーティングが主な目的の場合:従来の高温CVDは不適切であり、PECVDやその他の堆積方法のような低温代替品を検討する必要があります。

- 膜の結晶学的特性と組成を精密に制御することが主な目的の場合:CVDは、プロセスパラメータの微調整を通じて、比類のないレベルの制御を提供します。

最終的に、化学気相成長は、原子レベルから材料を構築し、精密に設計された特性を持つ高度な表面を作成する力をエンジニアに与えます。

要約表:

| CVDステージ | 主要プロセス | 目的 |

|---|---|---|

| ステージ1:前駆体供給 | 揮発性ガスを真空チャンバーに導入 | コーティング材料の原子を気体状で供給するため |

| ステージ2:高エネルギー反応 | 基板を850-1100°Cに加熱 | 前駆体ガスを分解し、化学反応を活性化するため |

| ステージ3:堆積 | 固体材料原子の基板表面への結合 | 均一な被覆でコーティング層を層ごとに構築するため |

| ステージ4:膜の成長 | 時間経過に伴う制御された堆積 | 特定の特性を持つ緻密で密着性の高い膜を形成するため |

研究室でのアプリケーションに優れた薄膜コーティングを実現する準備はできていますか? KINTEKは、精密な化学気相成長プロセス向けに高度な実験装置と消耗品を提供することに特化しています。当社のソリューションは、最も複雑な基板にも高純度で均一なコーティングを作成するのに役立ちます。今すぐ専門家にお問い合わせください。当社のCVD技術がお客様の材料工学能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 「sputtered mean」とはどういう意味ですか?トリム平均で堅牢なデータ分析を実現

- 気相エピタキシー (VPE) の特徴と応用は何ですか?半導体成長のための重要な洞察

- Wf/W複合材においてCVD炉はどのような利点がありますか?繊維の延性と界面の完全性を維持すること

- CVD成長グラフェンとは?スケーラブルで高品質な2D材料の鍵

- 真空ポンプと圧力制御システムはLCVD薄膜の品質にどのように影響しますか?形態工学をマスターする

- メタン熱分解は機能するのか?ターコイズ水素製造の実用ガイド

- CVDプロセスのステップは何ですか?精密薄膜堆積のためのガイド

- 原子層堆積の用途とは?マイクロエレクトロニクスなどに最適な薄膜を実現