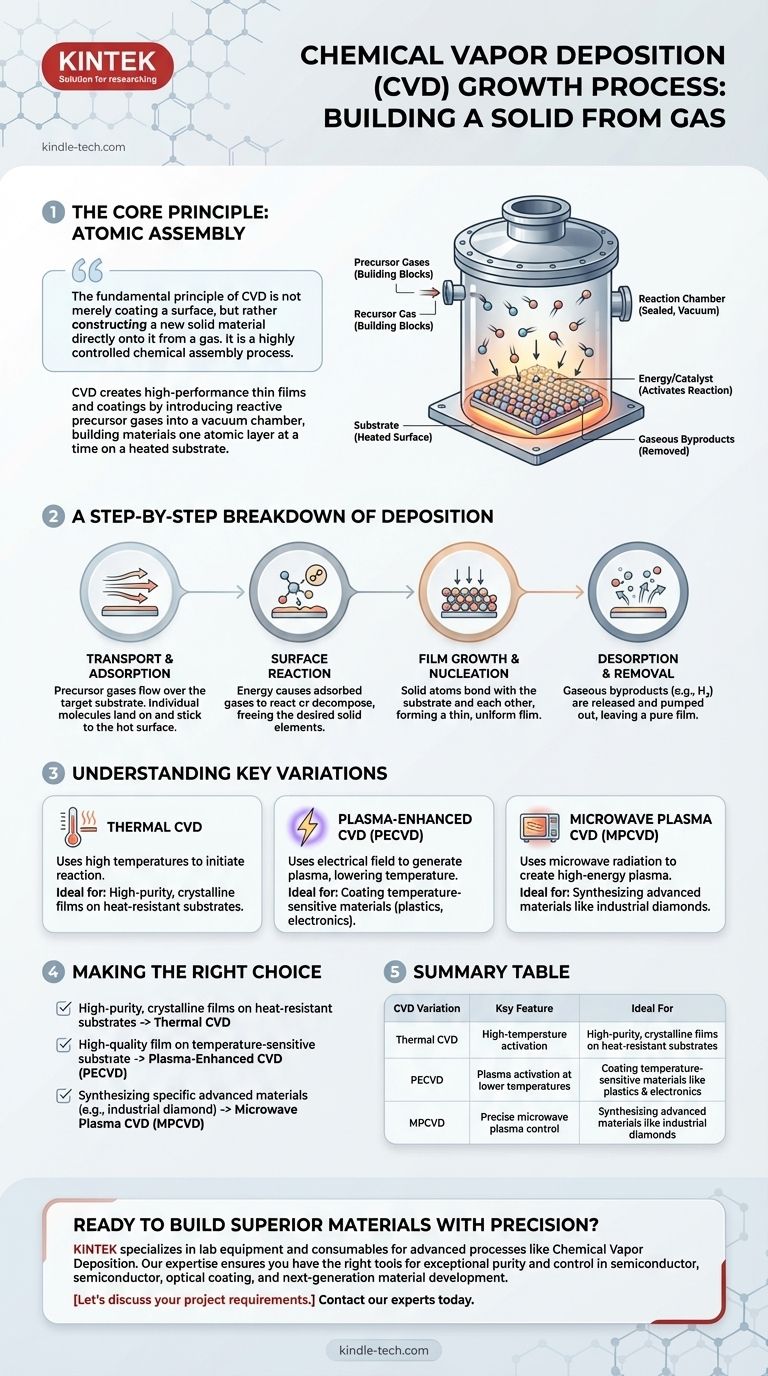

本質的に、化学気相成長(CVD)は、高性能の固体薄膜やコーティングを作成するために使用されるプロセスです。これは、反応性の前駆体ガスをチャンバーに導入し、そこでガスが加熱された表面(基板)上で分解・反応し、目的の材料を一度に原子層ずつ積み重ねていくことによって機能します。

CVDの基本原理は、単に表面をコーティングするのではなく、ガスから直接新しい固体材料を構築することにあります。これは、高度に制御された化学的アセンブリプロセスであり、そうでなければ達成が困難な例外的な純度と特定の特性を持つ材料の作成を可能にします。

基本原理:ガスからの固体の構築

CVDプロセスを理解するには、個々の原子が構造化された層に組み立てられる、高度に制御された無菌環境として視覚化するのが最適です。

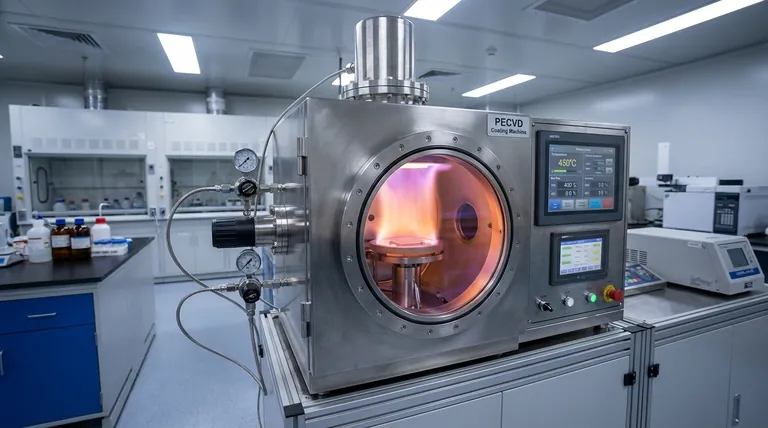

環境:反応チャンバー

プロセス全体は、密閉された反応チャンバー内で行われます。このチャンバーは通常、化学反応を妨げ、最終的な膜の純度を損なう可能性のある望ましくない汚染物質を除去するために真空状態に保たれます。

材料:前駆体ガス

新しい材料の構成要素は、前駆体ガスとしてチャンバーに導入されます。これらは、最終的な膜に必要な元素を含む揮発性の化合物です。たとえば、シリコン膜を作成するには、シラン(SiH₄)などの前駆体ガスが使用されることがあります。

触媒:反応の活性化

前駆体ガスを分解し、化学反応を開始するにはエネルギーが必要です。最も一般的には、このエネルギーは高温であり、基板は数百度、あるいは数千度の摂氏に加熱されます。

堆積の段階的内訳

詳細は異なりますが、堆積プロセスは微視的なレベルで明確な一連の事象に従います。

ステップ1:輸送と吸着

前駆体ガスがチャンバーに輸送され、目的の基板上を流れます。個々のガス分子は、その後、吸着と呼ばれるプロセスで熱い表面に着地し、付着します。

ステップ2:表面反応

熱い表面に吸着されると、基板からのエネルギーによって前駆体ガスが分解したり、他のガスと反応したりします。この化学反応がCVDプロセスの核心であり、目的の固体元素が前駆体ガスから放出されます。

ステップ3:膜の成長と核生成

反応によって生成された固体原子は、基板や互いに結合し始めます。それらは安定した成長サイトを見つけるために表面を拡散し、時間の経過とともに厚みが増す薄く均一な膜を形成します。

ステップ4:脱着と除去

反応による水素などの気体状の副生成物は表面から放出され(脱着)、チャンバーから排気され、純粋な固体膜のみが残ります。

主要なバリエーションの理解

すべてのCVDプロセスが同じわけではありません。エネルギーを供給し反応を活性化するために使用される方法は、その技術の用途と限界を定義する重要な区別となります。

熱CVD

これはCVDの最も基本的な形態であり、反応を開始するために高温のみに依存します。極めて純粋な結晶性膜の作成に非常に効果的ですが、激しい熱に耐えられる基板に限定されます。

プラズマ強化CVD(PECVD)

プラスチックや特定の電子機器などの温度に敏感な材料上に膜を堆積させるために、PECVDが使用されます。この方法は、熱だけに頼るのではなく、電気場を使用してチャンバー内にプラズマを生成します。

この高エネルギープラズマは、ガス自体の温度が1000 Kに近いままで、はるかに低いガス温度で非常に反応性の高い分子断片を生成し、下にある基板を損傷することなく堆積を可能にします。たとえば、マイクロ波プラズマCVD(MPCVD)では、マイクロ波放射がプラズマを生成し、電子温度は5000 Kを超えることがありますが、ガス自体は1000 Kに近いままです。

なぜこれが重要なのか:純度と用途

CVDが提供する精密な制御により、非常に要求の厳しい分野向けの材料の作成が可能になります。半導体、光学コーティング、産業用および電子用途の合成ダイヤモンドなどの先進材料の製造に不可欠です。費用対効果の高い高純度材料を生産できる能力は、現代技術の礎となっています。

目標に合わせた適切な選択

選択する特定のCVD技術は、目的の材料特性と基板の制約に完全に依存します。

- 主な焦点が高純度で結晶性の膜を作成することであり、基板がそれに耐えられる場合: 従来の熱CVDは、比類のない品質と制御を提供します。

- 主な焦点が温度に敏感な基板上に高品質の膜を堆積させることである場合: プロセス温度を下げるためにプラズマエネルギーを使用するため、プラズマ強化CVD(PECVD)が理想的な選択肢です。

- 主な焦点が産業用ダイヤモンドなどの特定の先進材料を合成することである場合: マイクロ波プラズマ支援CVD(MPCVD)などの特殊な技術は、例外的な特性に必要な正確な条件を提供します。

結局のところ、化学気相成長を習得することは、原子から優れた材料を構築するために化学反応を正確に制御することなのです。

要約表:

| CVDのバリエーション | 主な特徴 | 理想的な用途 |

|---|---|---|

| 熱CVD | 高温活性化 | 耐熱性基板上の高純度結晶性膜 |

| プラズマ強化CVD(PECVD) | 低温でのプラズマ活性化 | プラスチックや電子機器などの温度に敏感な材料のコーティング |

| マイクロ波プラズマCVD(MPCVD) | 正確なマイクロ波プラズマ制御 | 産業用ダイヤモンドなどの先進材料の合成 |

精密に優れた材料を構築する準備はできましたか?

KINTEKは、化学気相成長などの先進プロセスを支える実験装置と消耗品の専門家です。半導体、光学コーティング、次世代材料を開発しているかどうかにかかわらず、当社の専門知識が、卓越した純度と制御を実現するための適切なツールを確実に提供します。

お客様のプロジェクト要件についてご相談ください。 今すぐ専門家にご連絡いただき、お客様の研究所のニーズに最適なCVDソリューションを見つけてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- グラフェンを合成する方法は何ですか?CVDでスケーラブルな生産をマスターする

- 前駆体ソースボトル(バブラー)加熱システムの機能は何ですか?ATSB気化における不可欠な役割

- ナノ材料のための化学気相成長法とは?ボトムアップ型ナノ材料合成ガイド

- グラフェンの化学気相成長(CVD)は何度で行われますか?高品質成長のための1000°Cの重要な役割

- 成膜技術は何のために使われますか?製品の高度な表面工学を解き放つ

- DLI-MOCVDではなぜ有機金属前駆体が好まれるのか?低温冶金コーティングの鍵

- CVDダイヤモンドコーティングのプロセスとは?優れた化学結合ダイヤモンド層を成長させる

- 熱蒸着技術とは何ですか?PVDとCVDコーティング方法のガイド