本質的に、化学堆積は、活性触媒材料が化学前駆体から支持体表面に直接成長させられる触媒調製技術の総称です。事前に形成された粒子を支持体に載せる従来のメソッドとは異なり、堆積法は触媒を原子ごと、または層ごとに下から上へと構築し、最終的な構造、サイズ、および位置を卓越した精度で制御できます。

含浸のようなバルク法よりも複雑で費用がかかるものの、化学堆積は比類のない精度を提供します。触媒の正確な原子レベルの構造が、優れた活性、選択性、および長期安定性を達成するために不可欠である場合、この方法が選択されます。

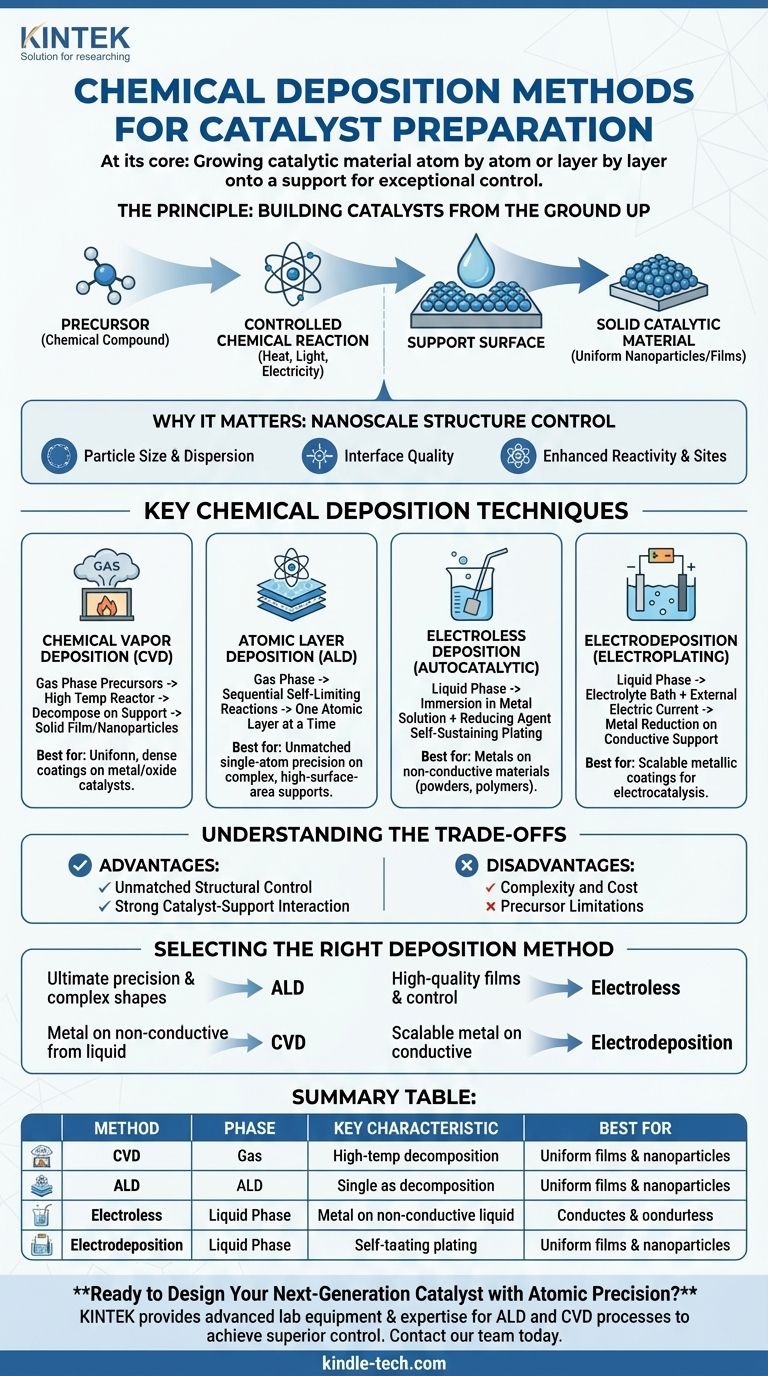

原理:触媒を一から構築する

化学堆積は、触媒作成プロセスを、組み立てるものから、最終的な支持体材料上に直接合成するものへと根本的に変えます。これにより、他の方法では達成が難しいレベルの制御が可能になります。

コアコンセプト:前駆体から固体へ

すべての化学堆積法は共通の原理を共有しています。すなわち、目的の触媒元素を含む化学化合物(前駆体として知られる)が支持体材料に導入されます。

熱、光、または電気によって引き起こされる制御された化学反応を通じて、この前駆体は支持体表面で分解または反応し、目的の固体触媒材料を残し、揮発性の副生成物は除去されます。

この制御が重要な理由

触媒の性能は、ナノスケールでのその構造によって決定されます。主要な要因には、活性粒子のサイズ、支持体全体へのその分散、および粒子と支持体間の界面が含まれます。

堆積法はこれらの要因を精密に調整することを可能にし、均一性の高いナノ粒子、単一原子触媒、または超薄膜の作成を可能にし、活性サイトの数を最大化し、化学反応性を高めます。

主要な化学堆積技術

いくつかの異なる技術が化学堆積の傘下にあり、それぞれが独自のメカニズムと用途を持っています。これらは、前駆体が気相か液相かによって大まかに分類できます。

化学気相堆積 (CVD)

CVDでは、揮発性の気体前駆体が、触媒支持体を含む高温反応器に導入されます。高温により前駆体が反応器上で反応・分解し、固体膜またはナノ粒子が形成されます。

この方法は、均一で緻密なコーティングを作成するのに非常に効果的であり、担持金属および金属酸化物触媒を製造するための主力技術です。

原子層堆積 (ALD)

ALDはCVDのより精密な変種であり、触媒を一度に1原子層ずつ構築します。自己制限的な表面反応のシーケンスを使用し、各ステップは表面全体が単一の分子層で覆われるまでのみ進行します。

この技術は、厚さと組成を単一原子レベルまで比類のない精度で制御できます。複雑な高表面積支持体のコーティングや、精密に設計された活性サイトを持つ触媒の作成に理想的です。

無電解堆積 (自己触媒めっき)

これは液相技術であり、支持体を金属イオンと化学還元剤を含む溶液に浸漬します。堆積反応は表面で開始され、自己持続的(自己触媒的)になり、外部電源なしで金属膜をめっきします。

無電解堆積は、ニッケル、銅、パラジウムなどの金属を、非導電性粉末やポリマーを含む多種多様な材料に堆積させるのに非常に汎用性があります。

電着 (電気めっき)

無電解堆積と同様に、この方法は液体溶液(電解浴)を使用します。しかし、金属イオンの還元を支持体上に駆動するために外部電流が必要であり、支持体は導電性でなければならず、陰極として機能します。

電着は、燃料電池や水分解などの電気触媒用途で一般的な、導電性支持体に金属触媒コーティングを適用するための効率的でスケーラブルな方法です。

トレードオフの理解

堆積方法を選択するには、その利点と関連する実際的な課題を明確に理解する必要があります。

利点:比類のない構造制御

主な利点は精度です。粒子サイズ、膜厚、組成を原子スケールで制御できるため、特定の反応に対して最適化された性能を持つ触媒を合理的に設計できます。

利点:強力な触媒-支持体相互作用

堆積法は、活性材料と支持体との間に強力な化学結合を形成することがよくあります。これにより、触媒の安定性が向上し、活性粒子が高温での運転中に剥離したり凝集したり(焼結)するのを防ぎます。

欠点:複雑さとコスト

堆積の精度には代償が伴います。これらの方法には通常、CVD/ALD用の真空システムや制御された電気化学セルなどの特殊な装置が必要です。プロセスはまた、単純なバルク合成よりも遅く、費用がかかる場合があります。

欠点:前駆体の制限

あらゆる堆積技術の成功は、適切な前駆体の入手可能性にかかっています。理想的な前駆体は、十分に揮発性(気相法の場合)、供給中に安定であり、有害な不純物を残さずに支持体上でクリーンに反応する必要があります。適切な前駆体を見つけることは、重要な研究課題となる可能性があります。

適切な堆積方法の選択

方法の選択は、特定の性能目標、支持体材料の性質、および実用的な制約によって導かれるべきです。

- 究極の精度と複雑な形状への均一なコーティングが主な焦点である場合:原子層堆積 (ALD) は、明確に定義された単一原子またはナノ粒子触媒を作成するための優れた選択肢です。

- 高品質の薄膜または良好な制御下での担持ナノ粒子を作成することが主な焦点である場合:化学気相堆積 (CVD) は、精度と堆積速度の間の実用的なバランスを提供します。

- 液相から非導電性支持体上に金属触媒を堆積させることが主な焦点である場合:無電解堆積は、外部電気回路を必要としない汎用性の高いソリューションを提供します。

- スケーラブルな方法で導電性支持体を金属触媒でコーティングすることが主な焦点である場合:電着は、電気触媒用途で効率的かつ広く使用されている工業的方法です。

最終的に、化学堆積方法の選択は、原子レベルの完璧さの追求と、コストとスケーラビリティの実用的な制約とのバランスをとる戦略的な決定です。

要約表:

| 方法 | 相 | 主な特徴 | 最適な用途 |

|---|---|---|---|

| 化学気相堆積 (CVD) | 気体 | 気体前駆体の高温分解 | 均一な薄膜およびナノ粒子 |

| 原子層堆積 (ALD) | 気体 | 自己制限反応による原子レベルの精度 | 単一原子触媒、複雑な支持体 |

| 無電解堆積 | 液体 | 外部電源なしの自己触媒めっき | 非導電性支持体への金属堆積 |

| 電着 | 液体 | 外部電流を使用 | 導電性支持体へのスケーラブルな金属コーティング |

原子レベルの精度で次世代触媒を設計する準備はできていますか?

適切な調製方法は、触媒の性能にとって極めて重要です。KINTEKは、ALDやCVDのような高度な化学堆積プロセスに必要な最先端の実験装置と専門家によるサポートを提供しています。エネルギー貯蔵、化学合成、または環境用途向けの触媒を開発している場合でも、当社のソリューションは粒子サイズ、分散、および安定性に対する優れた制御を達成するのに役立ちます。

当社の専門知識がお客様の研究開発を加速させる方法について話し合いましょう。今すぐ当社のチームにご連絡ください。お客様のラボのニーズに最適な堆積ソリューションを見つけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- 成膜プロセスにおけるN2およびO2流量計の目的は何ですか?薄膜の化学量論と材料性能をマスターする

- 薄膜堆積の方法とは?PVD、CVD、ALD、その他を解説

- ナノ粒子合成における気相成長法とは何ですか?高純度ナノ粒子のための原子レベルの制御を実現する

- ジュエリーにおける物理蒸着(PVD)とは?現代の着用に適した、耐久性のあるハイテク仕上げ

- 堆積は何度で起こるのか?プロセスにおける主要因を解き明かす

- 凝固(堆積)では温度は上昇しますか、それとも下降しますか?相転移の熱力学を理解する

- 物理気相成長(PVD)の目的は何ですか?薄膜コーティングで耐久性と性能を向上させる

- CVDとスパッタリングの違いは何ですか?適切な薄膜成膜法を選択する