スパークプラズマ焼結(SPS)は、その核となる部分において、従来の製法では困難または不可能であった高密度で高性能な材料を迅速に生成するために応用されます。その応用は、高性能セラミックス、高融点難削金属、新規複合材料、アモルファス材料などの先進材料に焦点を当てています。また、金属とセラミックスのような異種材料を接合、つまり溶接する独自の能力も持っています。

スパークプラズマ焼結の中心的な価値は、粉末を固化させるだけでなく、それを卓越した速度と低温で実現できる能力にあります。この速度と制御の独自の組み合わせにより、繊細な微細構造が保持され、優れた特性を持つ先進材料の生成が可能になります。

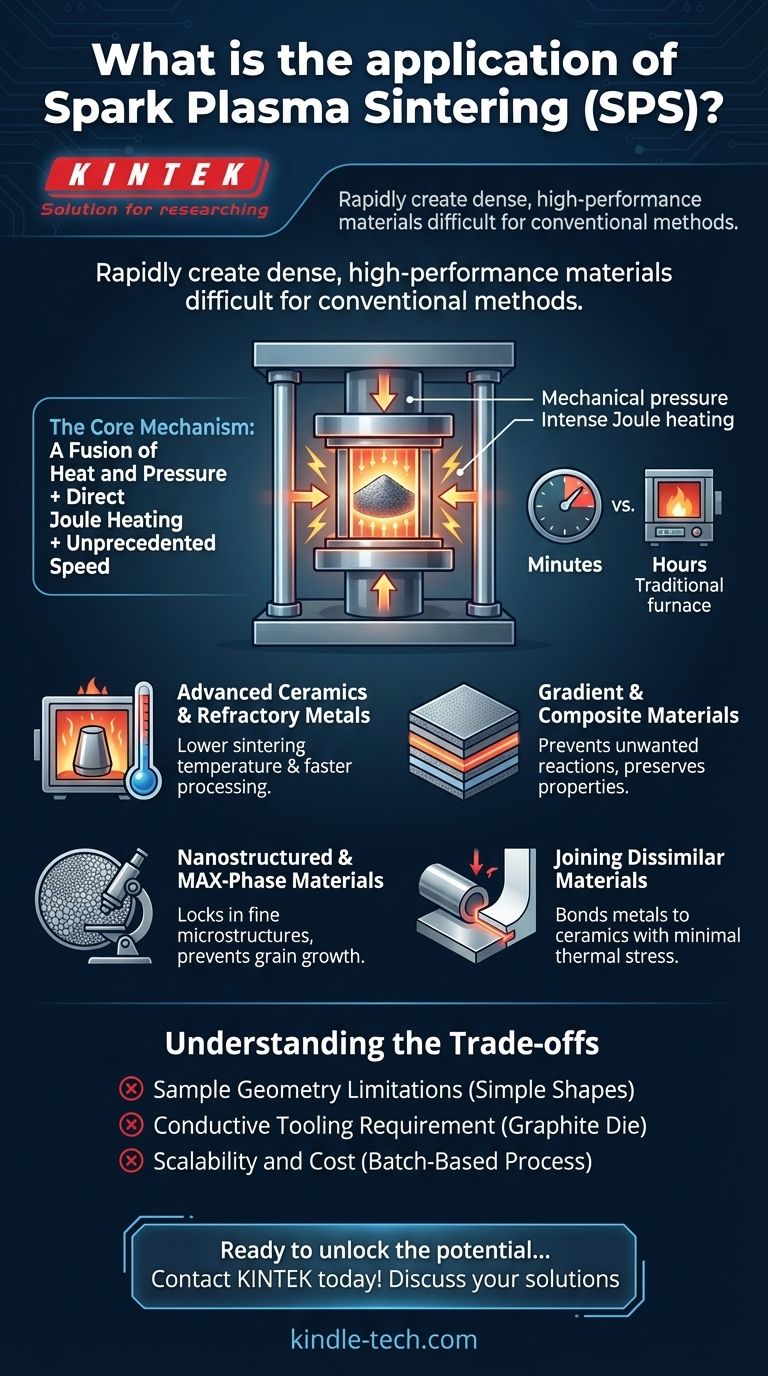

SPSは何が違うのか?その核となるメカニズム

その応用を理解するためには、まずSPSプロセスが従来の炉ベースの焼結と根本的に異なる理由を理解する必要があります。その違いは、材料へのエネルギー供給方法にあります。

熱と圧力の融合

熱間プレスと同様に、SPSは粉末材料をダイ(通常はグラファイト製)に入れ、強力な一軸(一方向)の機械的圧力をかけます。この圧力により粒子が密着し、これが結合への第一歩となります。

直接ジュール加熱

SPSの決定的な特徴は、その加熱方法です。外部の加熱要素が熱を放射して内部に伝えるのではなく、SPSは高出力の電流(通常はパルス直流)を導電性のダイを介して、多くの場合、材料自体を直接通過させます。これにより、内部から強力なジュール熱が発生し、サンプルを内部と外部の両方から加熱します。

前例のない速度の影響

この直接加熱方式により、非常に速い加熱速度が可能となり、時には毎分1000℃にも達します。従来の炉では何時間もかかる焼結サイクルが、SPSでは数分で完了します。この速度が、そのユニークな応用のほとんどの鍵となります。

SPSの利点によって推進される主要な応用

SPSの独自のメカニズムは、従来の製法では不十分な特定の高価値な応用へと直接つながる能力を解き放ちます。

先進セラミックスと難削金属

タングステン、モリブデン、工業用セラミックスなどの材料は、非常に高い融点を持っています。これらを従来の方法で焼結するには、非常に高い温度と長い保持時間が必要です。SPSは、数百度低い温度で完全な緻密化を達成でき、エネルギーを節約し、処理時間を劇的に短縮します。

傾斜機能材料と複合材料

複数の材料から複合材料を作成する場合、高温に長時間さらされると、望ましくない化学反応や層間の拡散が発生する可能性があります。SPSの極めて速い速度は、これらの有害な反応が起こる前に材料を固化させ、各構成要素の明確な特性を保持します。

ナノ構造材料とMAX相材料

ナノ材料やその他の先進相(MAX相など)は、その微細な粒状構造から独自の特性を引き出します。従来の焼結の遅い加熱では、これらの微細な粒子が成長し粗大化し、材料の有益な特性を損なってしまいます。SPSは材料を非常に迅速に焼結するため、劣化する前に望ましいナノ構造を「固定」します。

異種材料の接合

SPSは、セラミックスと金属のように通常は相性の悪い材料を接合するための特殊な溶接技術として使用できます。局所的で迅速な加熱により、熱応力によるバルク材料のひび割れや反りを引き起こすことなく、界面に強力な拡散結合を形成します。

トレードオフと考慮事項の理解

強力である一方で、SPSは特殊なツールであり、万能な解決策ではありません。その利点には固有の限界が伴います。

サンプル形状の制限

剛性のあるダイと一軸圧力を使用するため、SPSはディスク、ペレット、長方形のプレートなどの単純な形状の製造に最適です。複雑な三次元形状の部品を作成する効果的な方法ではありません。

導電性工具の要件

このプロセスは、導電性のダイに依存しており、ほとんどの場合グラファイト製です。この工具は消耗部品であり、高価になる可能性があり、処理雰囲気を制限します。これにより、標準的な炉焼結と比較して、運用コストと複雑さが増加します。

スケーラビリティとコスト

SPSは、高性能なバッチベースのプロセスです。研究、試作、および先進部品の小規模生産には優れていますが、単純な部品の大量生産には、従来の焼結方法と比較して一般的に費用対効果が劣ります。

目標に合った適切な選択

SPSを選択するかどうかは、材料の性能がプロセスの専門性とコストに見合うかどうかに完全に依存します。

- 材料革新が主な焦点である場合:SPSは、他の方法ではアクセスできない新規複合材料、傾斜機能材料、ナノ構造部品を作成するための理想的なツールです。

- 微細構造の保持が主な焦点である場合:微細な粒径の維持が性能に不可欠な材料の場合、SPSの急速な加熱と冷却は決定的な利点となります。

- 困難な材料の処理速度が主な焦点である場合:難削金属やセラミックスを扱う場合、SPSは製造時間を丸一日から1時間未満に短縮できます。

- 単純な金属部品の大量生産が主な焦点である場合:究極の性能が主な推進力ではない大量生産用途では、従来型の費用対効果の高い焼結技術がより良い選択肢となります。

最終的に、スパークプラズマ焼結は、極端な時間的制約の下で材料の最終的な微細構造を正確に制御する必要がある場合の決定的な選択肢となります。

概要表:

| 応用分野 | SPSの主な利点 |

|---|---|

| 先進セラミックス&難削金属 | より低い焼結温度とより速い処理 |

| 傾斜機能材料&複合材料 | 望ましくない反応を防ぎ、特性を保持 |

| ナノ構造材料&MAX相材料 | 微細構造を固定し、粒成長を防止 |

| 異種材料の接合 | 最小限の熱応力で金属とセラミックスを接合 |

あなたの研究室で先進材料の可能性を解き放つ準備はできていますか?

KINTEKは、材料の研究開発のための最先端のラボ機器と消耗品を提供しています。焼結技術における当社の専門知識は、より速い処理時間を達成し、繊細な微細構造を保持し、従来の製法では不可能な新規複合材料を作成するのに役立ちます。

今すぐお問い合わせください。当社のソリューションがどのように材料革新を加速し、高性能プロジェクトを実現できるかについてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 黒鉛真空連続黒鉛化炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

よくある質問

- 5つの主要な熱処理とは何ですか?金属の硬度、靭性、延性をマスターする

- 物理気相成長(PVD)の利点は何ですか?高純度で耐久性のある薄膜を実現

- Cu-TiO2ゾルゲル合成において、精密磁気攪拌機またはホモジナイザーはどのような役割を果たしますか?

- 熱分解には触媒が必要ですか?廃棄物から高価値燃料を生成

- 遠心分離の応用と原理:研究室のためのサンプル分離をマスターする

- 熱分解油の用途とは?熱、電力、化学製品のためのバイオ原油としての可能性を解き放つ

- 焼結の利点は何ですか?優れた材料性能と複雑な部品製造を実現

- 滞留時間(レジデンスタイム)が熱分解に与える影響は?バイオオイルからバイオ炭への生成物収率を制御する