PVD(物理蒸着)とCVD(化学蒸着)は、その核心において、基材に極めて薄い機能性コーティングを施すために使用される高度な製造プロセスです。これらの技術は、半導体や自動車から建築や宝飾品に至るまで、幅広い産業で重要であり、材料の耐久性を高めたり、新しい電子特性を導入したり、美的魅力を向上させたりするために使用されています。

PVDとCVDの選択は、どちらが「優れているか」ではなく、望ましい結果に対してどちらのプロセスが適切かという問題です。PVDは、低温で硬質または装飾的なコーティングを追加するのに理想的な物理プロセスであり、CVDは、マイクロエレクトロニクスなどの用途で必要とされる高純度で均一な層を作成するために不可欠な化学プロセスです。

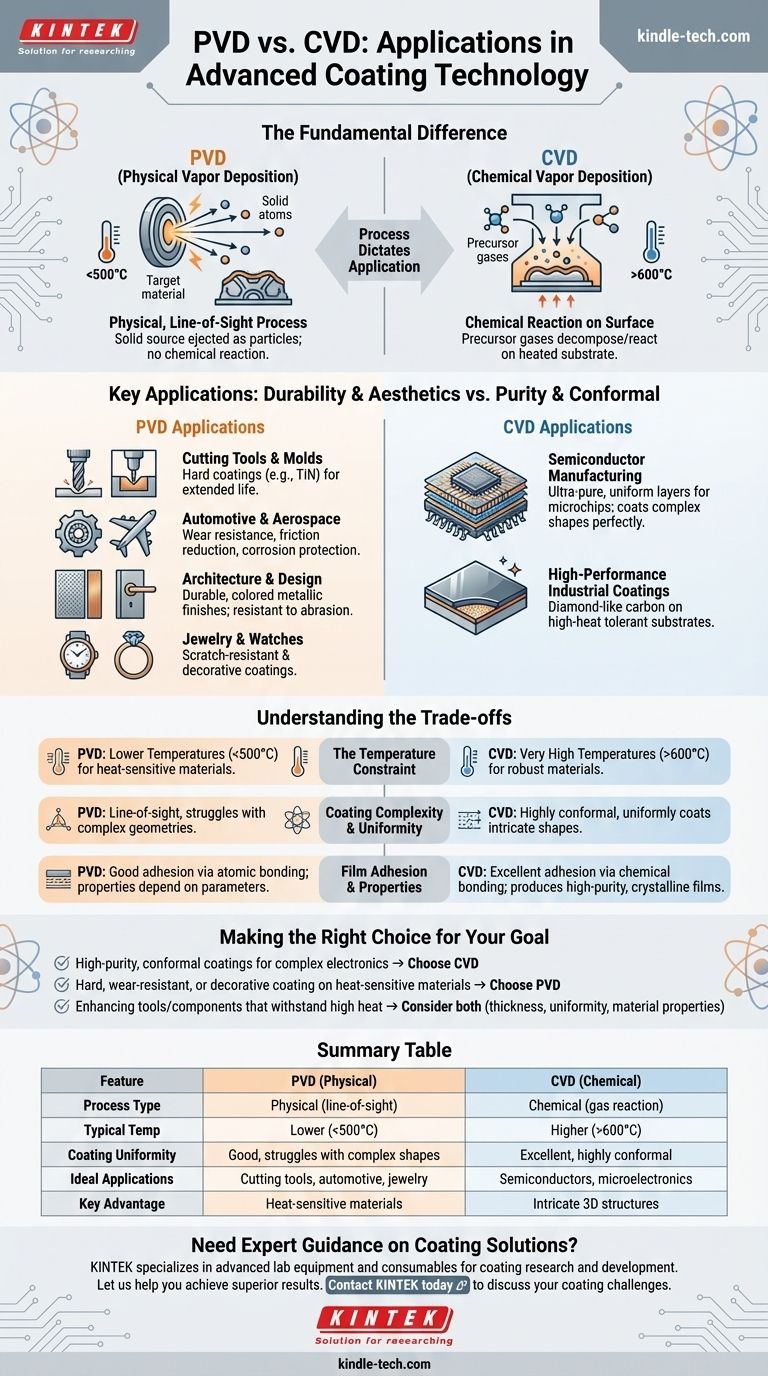

根本的な違い:プロセスが用途を決定する

それぞれの技術がどこに適用されるかを理解するには、まずそれらがどのように機能するかを理解する必要があります。核となる違いは、コーティング材料が部品の表面にどのように転写されるかにあります。

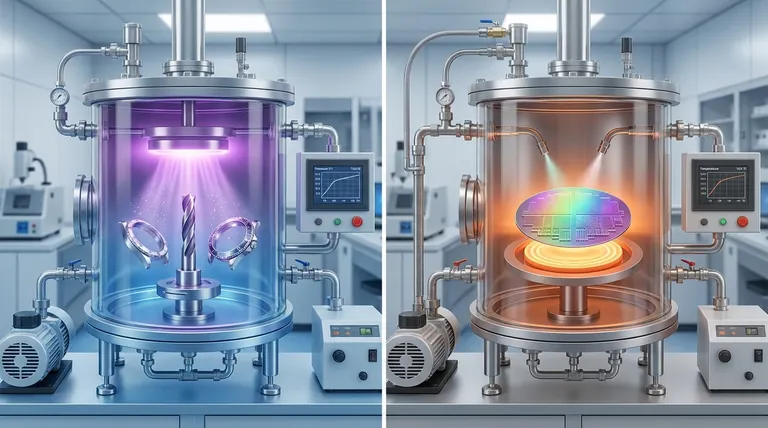

PVD:物理的な、見通し線プロセス

PVDは物理プロセスであり、微視的なレベルでのスプレー塗装に非常に似ています。高真空中で、固体源材料(例:チタン)がエネルギーで衝撃を受け、原子または分子が放出されます。

これらの放出された粒子は直線的に移動し、基材上に凝縮して薄く密な膜を形成します。基材の表面で根本的な化学反応は起こりません。

CVD:表面での化学反応

CVDは化学プロセスです。加熱された基材を含む反応チャンバーに1つ以上の揮発性前駆体ガスを導入します。

これらのガスは熱い表面で分解・反応し、コーティングとして新しい固体材料を形成します。これは、冷たい表面に露が形成されるのと似ていますが、堆積物は意図的な化学変換の結果です。

主要な応用分野と例

プロセスの違いは、一方の方法が他方よりも明確な利点を持つ明確な応用分野に直接つながります。

PVDの用途:耐久性と美観

PVDは低温プロセスであるため、非常に汎用性があります。幅広い材料に硬質、耐摩耗性、または装飾的なコーティングを追加するための最適な選択肢です。

一般的な用途には以下が含まれます。

- 切削工具と金型:窒化チタン(TiN)などのコーティングを施して硬度を向上させ、工具寿命を延ばします。

- 自動車と航空宇宙:部品に耐摩耗性、摩擦低減、耐食性コーティングを施します。

- 建築とデザイン:摩耗や指紋に強い、耐久性のある着色金属仕上げを器具やパネルに作成します。

- 宝飾品と時計:傷に強く装飾的なコーティングを提供します。

CVDの用途:純度とコンフォーマルコーティング

CVDは、膜の純度と複雑な形状をコーティングする能力が最重要である場合に優れています。その主要な領域は半導体産業です。

最も重要な用途は次のとおりです。

- 半導体製造:マイクロチップやトランジスタの基盤を形成する、超高純度で均一なシリコン、二酸化シリコン、その他の材料の層を作成します。CVDのガス状の性質により、シリコンウェハー上の微細な三次元構造を完全にコーティングすることができます。

CVDは、ダイヤモンドライクカーボンなどの高性能工業用コーティングにも使用され、高温プロセスに耐えられる基材に適用されます。

トレードオフの理解

PVDとCVDのどちらを選択するかは、それらの根底にあるプロセスによって引き起こされる明確な一連の工学的トレードオフを比較検討する必要があります。

温度の制約

CVDは通常、化学反応を起こすために非常に高い温度(多くの場合600°C以上)を必要とします。これにより、その使用はシリコン、セラミックス、耐火金属など、極端な熱に耐えられる基材に限定されます。

PVDははるかに低い温度(多くの場合500°C未満、時には室温に近い)で動作します。これにより、合金鋼、アルミニウム、さらには一部のプラスチックなどの熱に弱い材料のコーティングに適しています。

コーティングの複雑さと均一性

チャンバー全体を満たすガスに依存するため、CVDは非常にコンフォーマルなコーティングを提供します。これは、マイクロエレクトロニクスに不可欠な、複雑な形状や内部表面を非常に高い精度で均一にコーティングできることを意味します。

見通し線プロセスであるため、PVDは複雑な形状で苦労する可能性があります。光源から「影になる」領域は、より薄いコーティングを受けたり、まったくコーティングを受けなかったりする可能性があり、カバレッジを確保するためにプロセス中に複雑な部品の回転が必要になります。

膜の密着性と特性

CVD膜は、コーティングが基材に化学的に結合しているため、優れた密着性を示すことがよくあります。このプロセスは、非常に純粋で密度の高い結晶膜を生成することもできます。

PVDの密着性は一般的に非常に良好ですが、化学反応ではなく原子結合に基づいています。PVD膜の特性は、使用される特定の成膜パラメータに大きく依存します。

目標に合わせた適切な選択

温度、形状、膜特性に関するアプリケーションの特定の要件が、決定を導きます。

- 複雑な電子機器向けの高純度、コンフォーマルコーティングが主な焦点である場合:CVDは、複雑な構造上に均一で高品質な膜を作成する能力において確立された標準です。

- 熱に弱い材料に硬質、耐摩耗性、または装飾的なコーティングを施すことが主な焦点である場合:PVDは、その低い動作温度が基材への損傷を防ぐため、優れた選択肢です。

- 高温に耐えられる工具や部品の表面強化が主な焦点である場合:両方の技術が選択肢となりますが、決定は望ましい膜厚、均一性、および特定の材料特性によって異なります。

最終的に、物理蒸着と化学反応という核となるプロセスを理解することが、材料、形状、および性能要件に最も合致する技術を選択するための鍵となります。

まとめ表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的(見通し線) | 化学的(ガス反応) |

| 典型的な温度 | 低い(500°C未満) | 高い(600°C超) |

| コーティングの均一性 | 良好だが、複雑な形状では苦労する場合がある | 非常に優れており、高いコンフォーマル性を持つ |

| 理想的な用途 | 切削工具、自動車部品、宝飾品、装飾コーティング | 半導体、マイクロエレクトロニクス、高純度工業用コーティング |

| 主な利点 | 熱に弱い材料にも適用可能 | 複雑な3D構造に優れる |

コーティングソリューションに関する専門家の指導が必要ですか?

PVDとCVDの選択は、プロジェクトの成功にとって非常に重要です。適切なコーティング技術は、耐久性を高め、性能を向上させ、部品の寿命を延ばすことができます。

KINTEKは、コーティングの研究開発向けに高度な実験装置と消耗品を専門としています。新しい半導体材料の開発、工具の耐久性向上、革新的な装飾仕上げの作成など、お客様が必要とする信頼性の高い装置と専門的なサポートを提供します。

優れた結果を達成するためのお手伝いをさせてください。当社のチームは、PVDとCVDの両プロセスのニュアンスを理解しており、お客様の特定の用途と材料要件に最適なソリューションをご案内できます。

今すぐKINTEKにお問い合わせください コーティングに関する課題について話し合い、当社のソリューションがお客様のイノベーションをどのように推進できるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機