本質的に、焼鈍プロセスは、内部応力を緩和し、硬度を低減し、材料の延性を増加させるために適用されます。この熱処理により、鋳造、溶接、冷間成形などの製造プロセスの悪影響を逆転させることで、金属の加工性を高め、破損しにくくします。

焼鈍は最終段階としてではなく、重要な中間プロセスとして捉えるべきです。これは、材料の特性を「リセット」し、その後の製造作業のために安定性と加工性を高めたり、長期的な構造的完全性を確保したりするための戦略的なツールです。

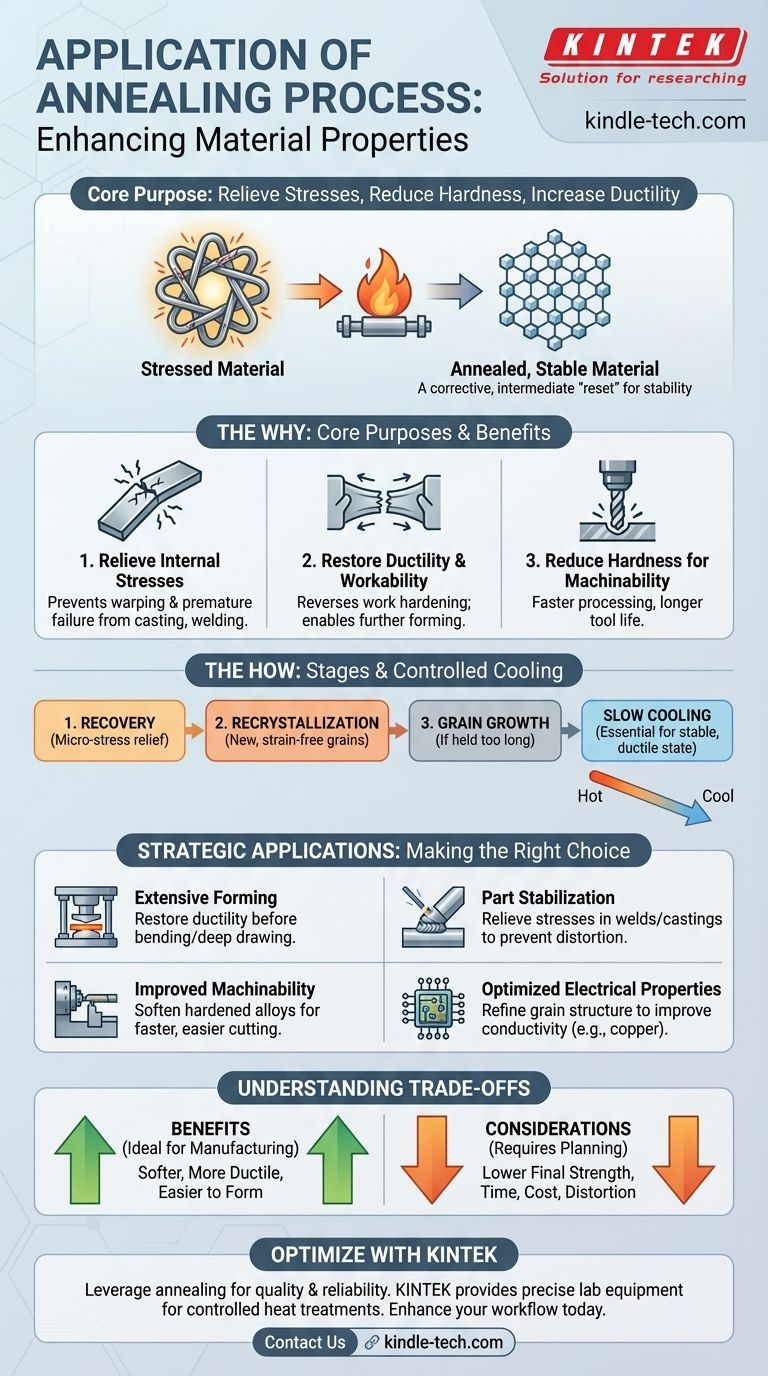

核心的な目的:材料の応力と硬度を逆転させる

焼鈍は矯正的な熱処理です。その応用は、通常、以前の製造段階で導入される問題を解決することによって最もよく理解されます。

内部応力の緩和

鋳造、鍛造、溶接などのプロセスでは、材料が不均一に冷却される際に、巨大な内部応力が材料に導入されます。これらの隠れた応力は、時間の経過とともに部品を歪ませたり、荷重下での早期の亀裂や破損につながる可能性があります。

焼鈍は、材料を原子がより秩序だった低エネルギー状態に再配列できる温度まで加熱します。これにより、内部応力が緩和され、より均一で安定した内部構造が作成されます。

延性と加工性の回復

室温で金属を曲げたり、引き抜いたり、成形したりする(冷間加工と呼ばれるプロセス)と、金属は強くなりますが、硬くてもろくなります。この現象は加工硬化として知られています。

硬化した材料を加工し続けると、最終的に亀裂が入ります。焼鈍は加工硬化の影響を逆転させ、材料の延性(破損せずに変形する能力)を回復させ、さらなる成形と形状形成を可能にします。

被削性向上のための硬度低減

非常に硬い材料は、切断、穴あけ、または機械加工が困難で時間がかかります。これは生産時間を増加させるだけでなく、切削工具の急速な摩耗を引き起こします。

材料の硬度を低減することにより、焼鈍は被削性を大幅に向上させます。柔らかい材料は加工が容易になり、生産サイクルが速くなり、工具寿命が長くなります。

焼鈍がこれらの結果を達成する方法

この変換は魔法ではありません。材料の結晶構造を制御された方法で操作することです。このプロセスは、その3つの段階と、最も重要な冷却速度によって定義されます。

変換の3つの段階

材料が加熱されると、3つの異なる段階を経て進行します。

- 回復:内部応力が微視的なレベルで緩和され始めます。

- 再結晶:新しい、ひずみのない結晶粒が形成され始め、加工硬化によって生じた変形した結晶粒を置き換えます。ここで硬度が大幅に低下し、延性が回復します。

- 結晶粒成長:温度に長時間保持されすぎると、新しい結晶粒が結合して大きくなり始め、材料特性に悪影響を与えることがあります。

制御された冷却の重要な役割

金属を焼鈍温度に保持した後、非常にゆっくりと制御された速度で冷却されます。このゆっくりとした冷却は不可欠です。

これにより、新しく形成された結晶構造が最も安定した、低応力で延性のある状態に落ち着くことができます。急速に冷却しすぎると、応力が閉じ込められ、より硬くてもろい構造が作成され、焼鈍の目的が損なわれます。

トレードオフの理解

強力である一方で、焼鈍は特定の成果と、理解することが不可欠な固有のトレードオフを伴うプロセスです。

柔らかさと最終強度

焼鈍の主な結果は、より柔らかく、より延性があり、強度が低い材料です。これは製造や成形には理想的ですが、最終製品の耐用年数に必要とされるものとは逆の場合がよくあります。

このため、焼鈍はしばしば中間段階です。すべての機械加工と成形が完了した後、部品は、最終的に望ましい強度と靭性を達成するために、焼入れ焼戻しのような異なる熱処理を受けることがあります。

時間、コスト、歪み

焼鈍プロセスには、特にゆっくりとした冷却段階で、特殊な炉、正確な温度制御、および長いサイクル時間が必要です。これは、全体の製造ワークフローに時間とコストの両方を追加します。

さらに、部品を高温に加熱すると、特に大型または複雑な部品では、歪みが生じる可能性があります。これは予期して計画する必要があります。

目標に合った適切な選択をする

製造プロセスで解決する必要がある特定の問題に基づいて、焼鈍を戦略的に適用してください。

- 広範な成形が主な焦点の場合:深絞り、曲げ、またはプレス加工中の延性を回復し、亀裂を防ぐために、成形作業の前または間に材料を焼鈍します。

- 製造後の部品の安定化が主な焦点の場合:溶接されたアセンブリや鋳造部品の内部応力を緩和するために焼鈍を使用し、将来の歪みを防ぎ、構造的完全性を向上させます。

- 被削性向上が主な焦点の場合:硬化または強靭な合金を焼鈍して軟化させ、機械加工時間を短縮し、切削工具の寿命を延ばします。

- 電気特性の最適化が主な焦点の場合:銅などの一部の材料では、焼鈍により結晶粒構造を精製することで電気伝導率を向上させることができます。

最終的に、焼鈍は、製造ニーズに合わせて材料の機械的特性を制御するための基本的なツールです。

要約表:

| 適用目標 | 焼鈍の主な利点 |

|---|---|

| 広範な成形 | 延性を回復し、曲げやプレス加工中の亀裂を防ぎます。 |

| 部品の安定化 | 溶接部や鋳造品の内部応力を緩和し、歪みを防ぎます。 |

| 被削性の向上 | 硬化した合金を軟化させ、機械加工を高速化し、工具寿命を延ばします。 |

| 電気特性の最適化 | 結晶粒構造を精製し、銅などの材料の導電性を向上させます。 |

KINTEKで材料特性を最適化

お客様の製造プロセスには、溶接、鋳造、または冷間加工が含まれますか?焼鈍プロセスは、内部応力を緩和し、延性を回復し、材料の被削性を向上させるための重要なステップであり、より高品質で信頼性の高い最終製品を保証します。

KINTEKは、制御された熱処理に必要な精密なラボ機器と消耗品の提供を専門としています。当社の専門知識は、ラボやメーカーが最適な材料性能を達成するのに役立ちます。

当社のソリューションがお客様のワークフローと材料の完全性をどのように向上させることができるかについて、今すぐお問い合わせください。一緒に、より強力なものを構築しましょう。

ビジュアルガイド