低圧化学気相成長法 (LPCVD) が常圧 (APCVD) に対して持つ決定的な利点は、非常に高い均一性とコンフォーマリティを持つ膜を生成できることです。 真空中で操作することで、LPCVDは、反応ガスが複雑な3次元マイクロ構造や多数の基板バッチを均一にコーティングすることを可能にします。これは常圧では困難な偉業です。

核となるトレードオフは単純です。LPCVDは圧力を下げることで膜の品質、均一性、純度を優先する一方、APCVDは高い成膜速度を優先します。どちらを選択するかは、用途が精度を要求するか、速度を要求するかによって完全に異なります。

成膜における圧力の重要な役割

LPCVDの利点を理解するためには、まずガスの挙動を見る必要があります。動作圧力は、反応分子がどのように移動し、基板表面と相互作用するかに根本的な変化をもたらします。

分子の移動(平均自由行程)の影響

常圧 (APCVD) では、チャンバーはガス分子で密に満たされています。これにより、平均自由行程が非常に短くなり、反応分子は互いに頻繁に衝突し、混沌とした拡散のようなパターンで移動します。

対照的に、LPCVDの真空条件下では、チャンバー内の分子ははるかに少ないです。これにより、平均自由行程が長くなり、反応分子は衝突する前にはるかに長い距離を直線的に移動できます。

物質輸送限界 vs. 表面反応限界

この平均自由行程の違いが、成膜プロセスを何が制限するかを決定します。

APCVDは通常、物質輸送が制限されるプロセスです。反応は、新鮮な反応分子が密なガス中を拡散して基板に到達する速度によって制限されます。これにより、ガスが表面を流れるにつれて反応物が枯渇することがよくあります。

LPCVDは、表面反応速度が制限されるプロセスです。反応物が表面全体に容易に到達できるため、成膜速度は基板自体の化学反応速度によってのみ制限され、これは主に温度によって制御されます。

低圧(LPCVD)で操作する主な利点

表面反応速度が制限されるプロセスへの移行は、LPCVDにいくつかの明確で強力な利点をもたらします。特にマイクロエレクトロニクスの製造において顕著です。

優れた膜均一性

反応物が基板上を流れる際に枯渇しないため、表面のあらゆる部分がほぼ同じ濃度のガスにさらされます。これにより、ウェーハ全体で厚さが非常に均一な膜が得られます。

この均一性により、バッチ処理も可能になります。炉管内に数十枚、あるいは数百枚のウェーハを垂直に積み重ねることができ、ウェーハあたりの成膜速度が遅くてもスループットを劇的に向上させることができます。

優れたコンフォーマリティ

コンフォーマリティとは、膜が複雑な非平面表面を均一にコーティングする能力です。LPCVDにおける長い平均自由行程により、反応ガスは反応する前に微細な溝や穴の奥深くまで浸透することができます。

その結果、下地のトポグラフィーに完全に適合する膜が得られます。これは、集積回路やMEMSデバイスに見られる多層構造を構築するために絶対に不可欠です。

高い膜の純度と品質

真空中で操作することは、成長中の膜に意図せず取り込まれる可能性のある酸素、水、窒素などのバックグラウンド汚染物質の濃度を本質的に低減します。

さらに、LPCVDプロセスにおける通常はより遅く、より制御された成長は、より優れた結晶構造、より高い密度、より低い残留応力を持つ膜をもたらすことがよくあります。

トレードオフの理解:APCVDの事例

LPCVDは精度に優れていますが、すべての用途にとって理想的なソリューションではありません。APCVDは、特定のシナリオで好ましい選択肢となる重要な利点を持っています。

速度の決定的な利点

APCVDの主な強みは、その高い成膜速度です。常圧では反応分子の濃度がはるかに高いため、膜の成長が著しく速くなります。

これにより、APCVDは、厚い層が必要で、完璧な均一性が主要な懸念事項ではない用途、例えば保護コーティングや太陽電池上の厚い酸化物層の成膜に非常に効果的です。

よりシンプルな装置要件

APCVDシステムは、LPCVDに必要な高価で複雑な高真空ポンプや関連ハードウェアを必要としません。真空環境が不要な用途では、これによりよりシンプルで費用対効果の高い装置構成が可能になります。

目標に合わせた適切な選択

LPCVDとAPCVDの選択は、最終製品の特定の要件に基づいた戦略的なエンジニアリングの選択です。

- 複雑なマイクロエレクトロニクス(例:集積回路、MEMS)の製造が主な焦点である場合:LPCVDは、複雑なトポグラフィーに対する比類のない均一性とコンフォーマリティにおいて明確な選択肢です。

- 厚い機能性コーティングを迅速に適用すること(例:太陽電池や工具用)が主な焦点である場合:APCVDの高い成膜速度は、スループットと費用対効果において大きな利点をもたらします。

- 可能な限り最高の膜の純度と密度を達成することが主な焦点である場合:LPCVDの真空環境と制御された反応動力学は、明確な優位性をもたらします。

最終的に、成膜方法の選択は、膜の絶対的な精度と、その生成の純粋な速度のどちらに優先順位を置くかの直接的な反映となります。

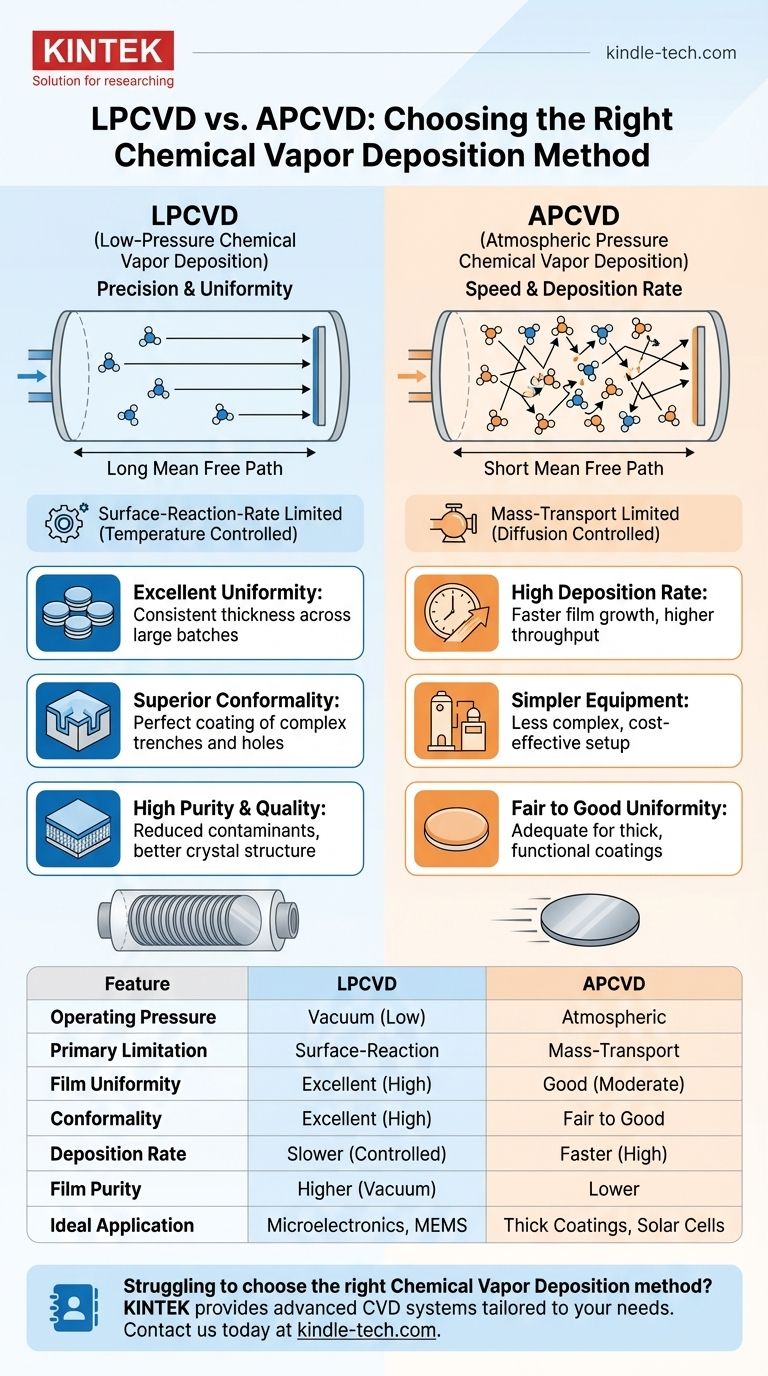

要約表:

| 特徴 | LPCVD | APCVD |

|---|---|---|

| 動作圧力 | 真空(低圧) | 常圧 |

| 主な制限要因 | 表面反応速度が制限 | 物質輸送が制限 |

| 膜の均一性 | 優れている(高い) | 良い(中程度) |

| コンフォーマリティ | 優れている(高い) | まずまずから良い |

| 成膜速度 | 遅い(制御されている) | 速い(高い) |

| 膜の純度 | 高い(真空環境) | 低い |

| 理想的な用途 | マイクロエレクトロニクス、MEMS、精密コーティング | 厚膜コーティング、太陽電池、高速成膜 |

ご自身の用途に最適な化学気相成長法(CVD)の選択にお困りですか?

KINTEKは、お客様の特定の研究および生産ニーズに合わせて調整された高度なCVDシステムを含む、高品質の実験装置と消耗品を提供することに特化しています。マイクロエレクトロニクス向けのLPCVDの精度が必要な場合でも、厚膜コーティング向けのAPCVDの速度が必要な場合でも、当社の専門家がお客様のラボの効率と結果を向上させる理想的なソリューションの選択をお手伝いします。

プロジェクトの要件について話し合い、KINTEKが信頼性の高い性能重視の機器でどのようにラボの成功をサポートできるかを発見するために、お問い合わせフォームから今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート