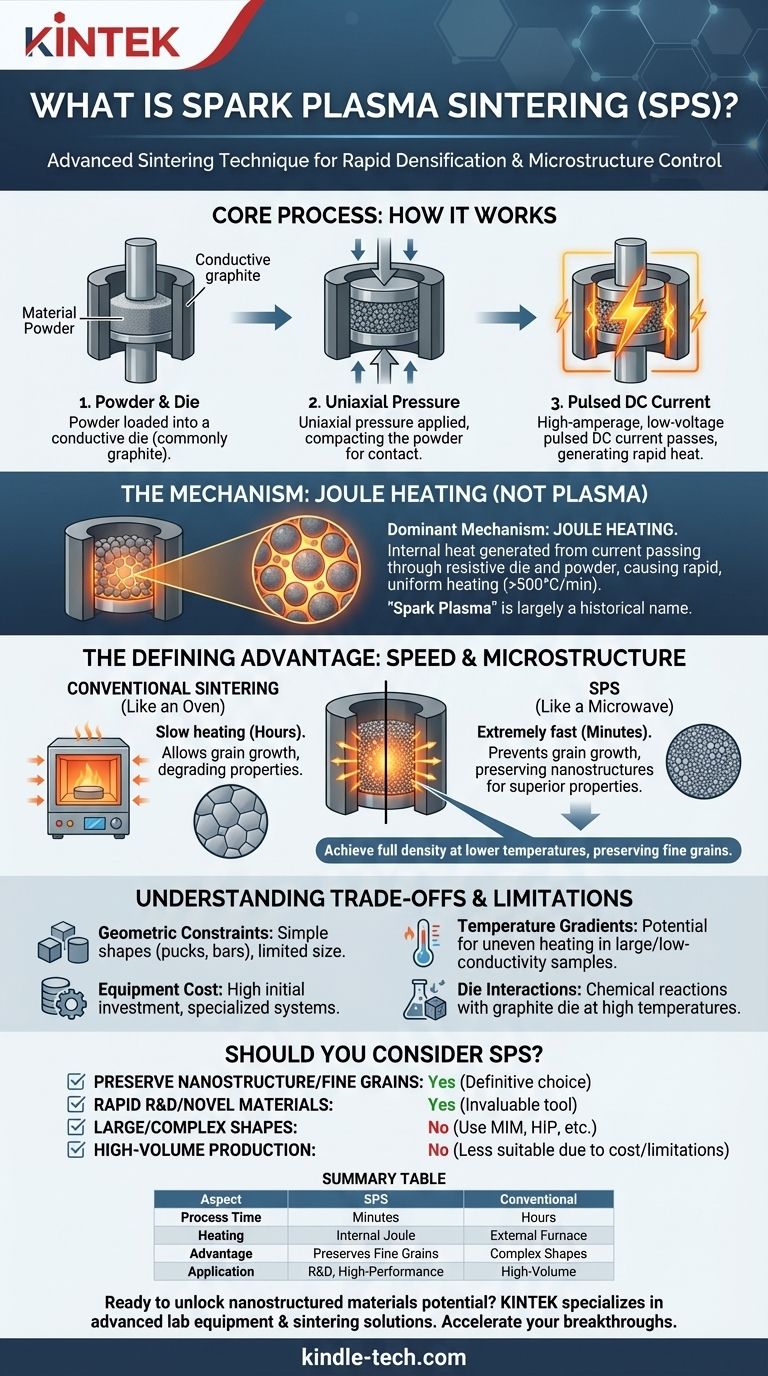

材料加工の分野において、スパークプラズマ焼結(SPS)は、パルス直流(DC)と一軸加圧を組み合わせて粉末を緻密な固体に固化する先進的な焼結技術です。数時間かかる従来の炉とは異なり、SPSは電流をサンプルとその工具に直接流すことで急速な内部加熱を引き起こし、多くの場合わずか数分でこの固化を極めて高速に達成します。

焼結における中心的な課題は、材料を弱める可能性のある不要な結晶粒成長を引き起こすことなく、完全な緻密化を達成することです。SPSは、極端な加熱速度を使用して材料を非常に迅速に固化することでこれを解決します。これにより、微細な結晶粒が成長する時間がなく、先進材料に優れた特性を与える微細粒またはナノ構造の性質が保持されます。

スパークプラズマ焼結はどのように機能しますか?

SPSは、より正確には電界補助焼結技術(FAST)としても知られており、従来の炉加熱とは根本的に異なります。これは受動的なプロセスではなく、能動的なプロセスです。

コアプロセス:粉末、圧力、電流

典型的なSPSサイクルには、3つの主要な要素が含まれます。まず、材料粉末は導電性ダイに装填されます。これは一般的にグラファイト製です。

次に、パンチを介して粉末に一軸加圧が加えられ、粉末を圧縮し、粒子間の良好な接触を確保します。

第三に、高アンペア、低電圧のパルスDC電流がパンチとダイを通過します。この電流が、プロセスの特徴である速度の原動力となります。

ジュール加熱の役割(そして「スパークプラズマ」の神話)

「スパークプラズマ焼結」という名称は、主に歴史的なものです。初期の理論では、粉末粒子間に放電またはプラズマが形成され、その表面を清浄化し、固化を助けると示唆されていました。

局所的なプラズマ効果がわずかな役割を果たす可能性はありますが、現在では、主要なメカニズムはジュール加熱であると広く受け入れられています。これは、電流が抵抗性材料(この場合、ダイと粉末成形体自体(導電性の場合))を通過する際に発生する熱です。この内部発熱により、毎分500°Cを超える信じられないほど速く均一な加熱速度が得られます。

主要な制御パラメータ

SPSオペレーターはプロセスを正確に制御できます。最も重要なパラメータは、加熱速度、最終的な焼結温度、その温度での保持時間、印加される圧力、および雰囲気条件(通常は真空またはアルゴンなどの不活性ガス)です。

決定的な利点:速度と微細構造制御

ホットプレスや炉焼結のような従来の方法よりもSPSを選択する主な理由は、材料の最終微細構造を制御する比類のない能力にあります。

結晶粒成長の防止

従来の焼結では、高温に長時間さらされると、原子が拡散する時間が与えられ、小さな結晶粒が結合して大きな結晶粒になります。このプロセスは結晶粒成長として知られており、多くの場合、硬度や強度などの機械的特性を低下させます。

SPSサイクルは非常に短いため(例:5~10分)、顕著な結晶粒成長が起こる前に粉末を緻密な固体に固化します。これにより、完全に緻密なナノ構造材料を製造するための最高の技術となっています。

より低い温度での高密度化の達成

圧力と迅速な局所加熱の組み合わせにより、従来の炉で必要とされるよりも数百度低い温度で、材料が完全な密度に達することがよくあります。これにより、結晶粒成長がさらに制限され、不要な化学反応や相変態が防止されます。

SPSと従来の焼結:アナロジー

従来の炉焼結を従来のオーブンと考えてください。これは、材料を外側からゆっくりと加熱します。

対照的に、SPSは電子レンジのようなものです。材料の内部で直接熱を発生させるため、はるかに高速で効率的なプロセスになります。

トレードオフと限界を理解する

その利点にもかかわらず、SPSは普遍的な解決策ではありません。特定の用途には不向きな、特定の制約があります。

幾何学的およびサイズの制約

硬質ダイを使用するため、SPSは円筒形の「パック」や小さな長方形の棒など、単純な形状の製造にほぼ独占的に使用されます。複雑な形状の作成は実現不可能です。さらに、最終部品のサイズは、SPS装置のチャンバーの寸法と利用可能な工具によって制限されます。

設備コストと複雑さ

SPSシステムは高度に専門化されており、従来の炉やホットプレスよりも大幅に高価です。大規模な電源、真空チャンバー、堅牢なプレスフレームが必要であり、初期設備投資は相当なものになります。

温度勾配の可能性

多くの場合、均一な熱を提供しますが、特に大きなサンプルや熱伝導率の低い材料では、顕著な温度勾配が発生する可能性があります。より熱いダイと直接接触しているサンプルの外側は、コアよりも高い温度に達する可能性があります。

材料とダイの相互作用

非常に高温では、サンプル材料とグラファイトダイとの間で化学反応が発生する可能性があります。これにより、炭素汚染やサンプル表面での炭化物の形成が生じ、除去するために後処理の機械加工が必要になる場合があります。

あなたのプロジェクトにSPSを検討すべきですか?

適切な焼結方法を選択することは、最終目標、予算、材料要件に完全に依存します。

- ナノ構造または微細な結晶粒の保持が主な焦点である場合:SPSは、その速度が結晶粒成長の防止に完全に適しているため、決定的な選択肢です。

- 大型または複雑な形状の部品の製造が主な焦点である場合:プレス・アンド・シンター、金属射出成形(MIM)、熱間等方圧プレス(HIP)などの従来の方法の方がはるかに実用的で拡張性があります。

- 新しい材料の迅速な研究開発が主な焦点である場合:SPSは、従来の炉では失敗するような新しい組成や焼結が困難な材料を迅速にスクリーニングするための貴重なツールです。

- 低コスト、大量生産が主な焦点である場合:SPSの高コストと幾何学的制約により、確立された工業的方法と比較して大量生産にはあまり適していません。

最終的に、スパークプラズマ焼結は、緻密化と劣化という長年の課題を克服することで、エンジニアや科学者が新しいクラスの高性能材料を創造することを可能にします。

まとめ表:

| 側面 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 処理時間 | 数分 | 数時間 |

| 加熱メカニズム | 内部ジュール加熱 | 外部炉加熱 |

| 主な利点 | 微細な結晶粒/ナノ構造を保持 | 複雑な形状に適している |

| 典型的な用途 | 研究開発、高性能材料 | 大量生産 |

あなたの研究室でナノ構造材料の可能性を解き放つ準備はできていますか?

KINTEKは、焼結ソリューションを含む高度なラボ機器を専門としています。当社の専門知識は、研究開発プロジェクトにおいて迅速な緻密化と優れた微細構造制御を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください SPS技術があなたの材料科学のブレークスルーをどのように加速できるかについて議論しましょう!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)