先端材料の分野において、スパークプラズマ焼結(SPS)は、粉末から高密度で高性能な材料を作成するために使用される強力な電場アシスト焼結技術(FAST)です。数時間かかる従来のプロセスとは異なり、SPSは機械的圧力とパルスDC電流を組み合わせて、多くの場合、大幅に低い温度で、わずか数分で材料を固化させます。

SPSの真の利点は、単なる速度ではなく、特にナノパウダーなどの先端材料を、それらに優れた特性を与えるユニークで微細な結晶構造を保持しながら高密度化できる能力にあります。これは、これらのデリケートな特徴を破壊しがちな従来の加熱の限界を克服します。

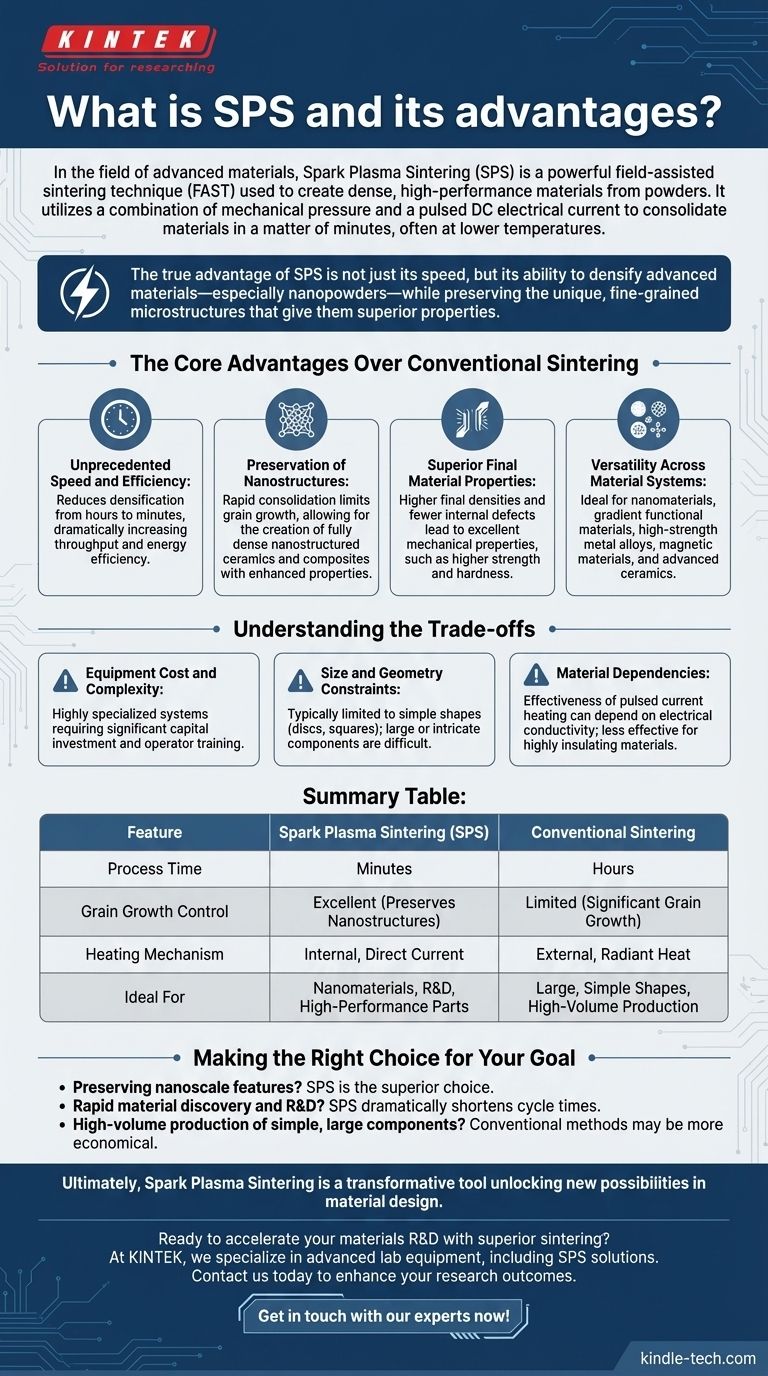

従来の焼結に対する主な利点

SPSは、従来の炉ベースの焼結からの根本的な変化を表しています。主な利点は、最終的な材料構造に対する前例のない制御を提供する独自の加熱メカニズムから直接生じます。

前例のない速度と効率

熱間プレスや常圧焼結などの従来のプロセスは、材料を外側から内側へゆっくりと加熱し、数時間の長い保持時間を必要とします。SPSは電流を粉末とダイスに直接通し、迅速で均一な内部熱を発生させます。

この違いにより、全体の高密度化プロセスが数時間からわずか数分に短縮され、研究開発のスループットが劇的に向上すると同時に、エネルギー効率も高まります。

ナノ構造の保持

SPSの最も重要な利点は、結晶粒の成長を抑制できることです。従来の焼結では、高温への長時間の暴露により、小さな結晶粒が粗大化・成長し、ナノ材料のユニークな特性が破壊されます。

SPSは非常に高速であるため、結晶粒が成長する時間がないうちに粉末を高密度な固体に固化させます。これにより、強度、硬度、その他の望ましい機械的特性が向上した、完全に高密度のナノ構造セラミックスおよび複合材料の作成が可能になります。

優れた最終材料特性

速度と結晶粒成長の抑制の組み合わせにより、最終密度が高く、内部欠陥の少ない材料が得られます。この理論密度に近い密度は、性能を妥協できない用途において極めて重要です。

得られた材料は、微細で均一な微細構造に直接起因する、より高い強度や硬度といった優れた機械的特性を示します。

材料システム間の多様性

SPSの利点は単一の材料クラスに限定されません。その独自の能力は、幅広い先端用途にとって理想的なプロセス方法となっています。

これには、ナノ材料、勾配機能材料、高強度金属合金、磁性材料、先端セラミックスなどが含まれ、現代の材料科学における基盤技術となっています。

トレードオフの理解

SPSは強力ですが、独自の考慮事項を持つ特殊な技術です。客観的な評価には、より確立された産業プロセスと比較した場合の限界を認識する必要があります。

装置のコストと複雑さ

SPSシステムは高度に専門化されており、標準的な産業用炉と比較して多額の設備投資が必要です。装置の複雑さも、より専門的なオペレーターのトレーニングを必要とします。

サイズと形状の制約

このプロセスは通常、黒鉛ダイス内でディスクや四角形などの比較的単純な形状の固化に限定されます。SPSによる大規模または複雑な形状の部品の製造は、常圧焼結などの他の手法が優れている分野では、非現実的または不可能な場合が多いです。

材料への依存性

パルス電流加熱メカニズムの有効性は、処理される材料の電気伝導性に依存する可能性があります。導電性材料には非常に効果的ですが、絶縁性の高い材料への適用はより複雑になる可能性があります。

目標に応じた適切な選択

焼結方法の選択は、コスト、量、複雑さといった製造上の制約と材料特性のバランスを取りながら、最終的な目標に完全に依存します。

- ナノスケールの特徴を保持することを主な焦点とする場合: SPSは、その速度が従来のプロセスを悩ませる結晶粒の成長を最小限に抑えるため、優れた選択肢です。

- 迅速な材料発見とR&Dを主な焦点とする場合: SPSの劇的に短いサイクル時間は、開発プロセスを桁違いに加速できます。

- 単純な大規模部品の大量生産を主な焦点とする場合: 熱間プレスなどの従来のプロセスのコストとスケーラビリティの方が経済的かもしれません。

最終的に、スパークプラズマ焼結は、従来のプロセスの速度論的障壁を克服することで、材料設計における新たな可能性を解き放つ変革的なツールです。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| プロセス時間 | 数分 | 数時間 |

| 結晶粒成長の制御 | 優れている(ナノ構造を保持) | 限定的(顕著な結晶粒成長) |

| 加熱メカニズム | 内部、直流電流 | 外部、放射熱 |

| 最適な用途 | ナノ材料、R&D、高性能部品 | 大型で単純な形状、大量生産 |

優れた焼結で材料R&Dを加速する準備はできていますか?

KINTEKでは、スパークプラズマ焼結ソリューションを含む先端的なラボ機器の提供を専門としており、ナノ構造を保持した高密度で高性能な材料の実現を支援します。先端セラミックス、金属合金、複合材料のいずれに取り組んでいる場合でも、当社の専門知識と製品は、お客様の研究室の正確なニーズを満たすように設計されています。

当社のSPS技術がお客様の研究開発成果をどのように向上させられるかについて、今すぐお問い合わせください。一緒に材料設計の新たな可能性を解き放ちましょう。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 黒鉛真空連続黒鉛化炉

よくある質問

- VHP炉における真空環境の重要性とは?純粋なAl3Ti/Al複合材を容易に作成する

- 真空熱間プレス(VHP)は、Al-Cu-ZrC複合材料の緻密化にどのように貢献しますか? VHPの主な利点

- FeドープCoSb3の粉末固化に真空熱間プレス炉が使用されるのはなぜですか? 100%の高密度化を実現

- デュアルステップ真空熱間プレスプロセスでは、真空熱間プレス装置のどの機能が利用されますか? AlMgTiを最適化する

- 真空熱間プレスで精密な温度制御が必要なのはなぜですか?アモルファス粉末の焼結をマスターする

- 真空熱間プレス炉の高圧環境は、Ti/Ti-Al複合材の強度をどのように向上させますか?

- ホットプレスは何に使われますか?熱と圧力で材料を変革する

- 銅-MoS2-Mo複合材料の真空熱間プレス炉はどのような条件を提供しますか?ピークの緻密化を達成する