本質的に、物理スパッタリングとは、高エネルギー粒子を固体材料に衝突させることによって、その材料の原子を叩き出して放出させるプロセスです。 ナノスケールのサンドブラストのようなものと考えてください。サンドを使ってペンキを剥がす代わりに、個々のイオンを使って原子を叩き出して遊離させます。これらの叩き出された原子は移動し、近くの物体に堆積して、超薄く、高度に制御された膜を形成します。この技術は、コンピューターチップから眼鏡の反射防止コーティングに至るまで、現代の製造業の礎となっています。

スパッタリングは、溶解や化学反応のプロセスではありません。運動量伝達によって駆動される純粋な物理現象です。この核となる原理こそが、それを非常に多用途で制御可能にし、エンジニアがほぼ無限の材料範囲から高品質の薄膜を作成できるようにしています。

スパッタリングのメカニズム:ナノスケールの衝突

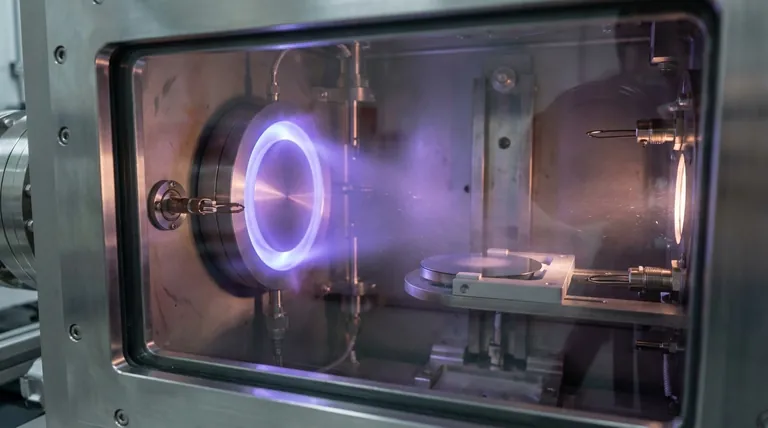

スパッタリングを理解するには、真空チャンバー内で発生する一連の事象として視覚化するのが最善です。プロセス全体は、制御された原子レベルのビリヤードゲームのための適切な条件を作り出すことに依存しています。

ステップ1:プラズマの生成

プロセスは高真空チャンバー内で始まります。このチャンバーには、少量の不活性ガス、最も一般的にはアルゴン(Ar)が再充填されます。

その後、チャンバー内に強い電場が印加されます。この電場がガスを励起し、アルゴン原子から電子を剥ぎ取り、正のアルゴンイオン(Ar+)と自由電子から成るイオン化ガスであるプラズマを生成します。

ステップ2:イオンの衝突(ボンバーディング)

堆積させる材料はターゲットと呼ばれ、負の電極(カソード)としてセットアップされます。

プラズマ中の正電荷を帯びたアルゴンイオンは、この負に帯電したターゲットに自然に引き寄せられます。それらはターゲットに向かって加速し、莫大な運動エネルギーをもってその表面に衝突します。

ステップ3:衝突カスケード

単一の入射アルゴンイオンは、表面の原子を単に「削り取る」わけではありません。代わりに、表面の下で衝突カスケードを引き起こします。

高エネルギーイオンはターゲット原子と衝突し、ビリヤードでキューボールがラックに当たるように運動量を伝達します。これらの原子は、順番に他の原子に衝突し、表面に向かって伝播する連鎖反応を引き起こします。

ステップ4:放出と堆積

表面近くの原子がこの内部カスケードから十分な運動量を受け取ると、その原子はターゲットに保持されている力を乗り越えて真空中に放出される可能性があります。この放出された原子が「スパッタされた」原子です。

これらのスパッタされた原子は、基板と呼ばれる近くの物体に衝突するまで直進します。それらは基板の表面に凝縮し、原子一つ一つが徐々に積み重なって薄膜を形成します。

スパッタリングが基礎的な技術である理由

スパッタリングは単なる多くの選択肢の一つではありません。特定の用途においては、その独自の物理的メカニズムが熱蒸着などの他の方法よりも不可欠な利点を提供します。

比類のない材料の多様性

スパッタリングは物理的な運動量伝達プロセスであるため、事実上あらゆる材料を堆積させるために使用できます。これには、熱的方法では堆積が不可能な高融点金属(タングステンやタンタルなど)、合金、さらには絶縁セラミックスが含まれます。

優れた膜品質と密着性

スパッタされた原子は、蒸着された原子(約0.1 eV)と比較して、はるかに高い運動エネルギー(1~10 eV)をもって基板に到達します。この余分なエネルギーにより、原子は表面上で移動し、より高密度で均一な膜を形成するための最適な位置を見つけることができます。

このエネルギーはまた、到達した原子が基板表面にわずかにインプラントされ、より強固な結合を形成するため、より良い密着性を促進します。

優れた組成制御

化合物または合金ターゲット(例:ニッケル・クロム)をスパッタリングする場合、得られる膜の組成はターゲットの組成に極めて近くなります。これは、プロセスが蒸発しやすい元素に基づいてではなく、物理的な衝突に基づいて原子を放出するためです。

トレードオフと限界の理解

いかなる技術も完璧ではありません。効果的なアドバイザーであるためには、欠点を理解し、いつ別の方法が優れているかを知る必要があります。

堆積速度が遅い

一般的に、スパッタリングは熱蒸着と比較して堆積速度が遅いプロセスです。これは、厚い膜や、究極の膜品質が主要な懸念事項ではない高スループットを必要とするアプリケーションでは、経済的ではない可能性があります。

システムの複雑さとコスト

スパッタリングシステムは、効率的であるために、真空チャンバー、高電圧電源、ガス流量制御装置、そしてしばしば磁場(マグネトロンスパッタリングの場合)を必要とします。これにより、装置は単純な熱蒸着装置よりも購入および維持が複雑で高価になります。

基板加熱の可能性

堆積プロセスには、スパッタされた原子だけでなく、それ以上のものが関与します。基板はまた、高エネルギー電子、反射されたイオン、およびプラズマからの放射線によっても衝突を受けるため、かなりの加熱を引き起こす可能性があります。これは、プラスチックや特定の生物学的サンプルなどの温度に敏感な基板にとっては問題となる可能性があります。

ガスの取り込みのリスク

スパッタリングガス(アルゴン)のわずかな割合が成長中の膜に取り込まれることがあります。これは無視できる場合が多いものの、取り込まれたアルゴンは膜の応力、電気抵抗率、または光学特性を変化させる可能性があり、高精度なアプリケーションでは考慮する必要があります。

目標に合った適切な選択をする

堆積技術の選択は、プロセスの能力とプロジェクトの主要な目的に合わせる必要があります。

- 複雑な合金、耐火金属、または正確な組成を持つ化合物の堆積が主な焦点である場合: スパッタリングは、その非熱的な性質と優れた化学量論的制御により、優れた選択肢となります。

- 単純な低融点金属の迅速かつ低コストな堆積が主な焦点である場合: 熱蒸着の方が実用的で経済的な代替手段となることが多いです。

- 特定の機械的または光学的特性を持つ高密度で密着性の高い膜の作製が主な焦点である場合: スパッタリングの高いエネルギー堆積プロセスは、膜の品質と耐久性において大きな利点をもたらします。

スパッタリングを高度に制御された運動量駆動型のプロセスとして理解することにより、高度な材料製造のためにその独自の強みを効果的に活用することができます。

要約表:

| 側面 | 主な要点 |

|---|---|

| プロセス | 高エネルギーイオンからの運動量伝達により、ターゲット材料から原子が放出される。 |

| 主な用途 | 基板上に超薄く、高度に制御された膜を堆積させること。 |

| 主な利点 | 比類のない材料の多様性と優れた膜の密着性/品質。 |

| 一般的な応用例 | コンピューターチップの製造、反射防止コーティングなど。 |

正確な薄膜堆積をワークフローに統合する準備はできましたか? KINTEKの専門家がお手伝いします。私たちは、研究や生産の厳しい要求を満たすため、スパッタリングシステムを含む高性能ラボ機器の提供を専門としています。当社のソリューションが材料製造プロセスをどのように強化し、プロジェクト目標を達成できるかについてご相談いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 半導体およびラボ用途向けのカスタマイズ可能なPTFEウェーハキャリア

- ラボ用アンチクラッキングプレス金型