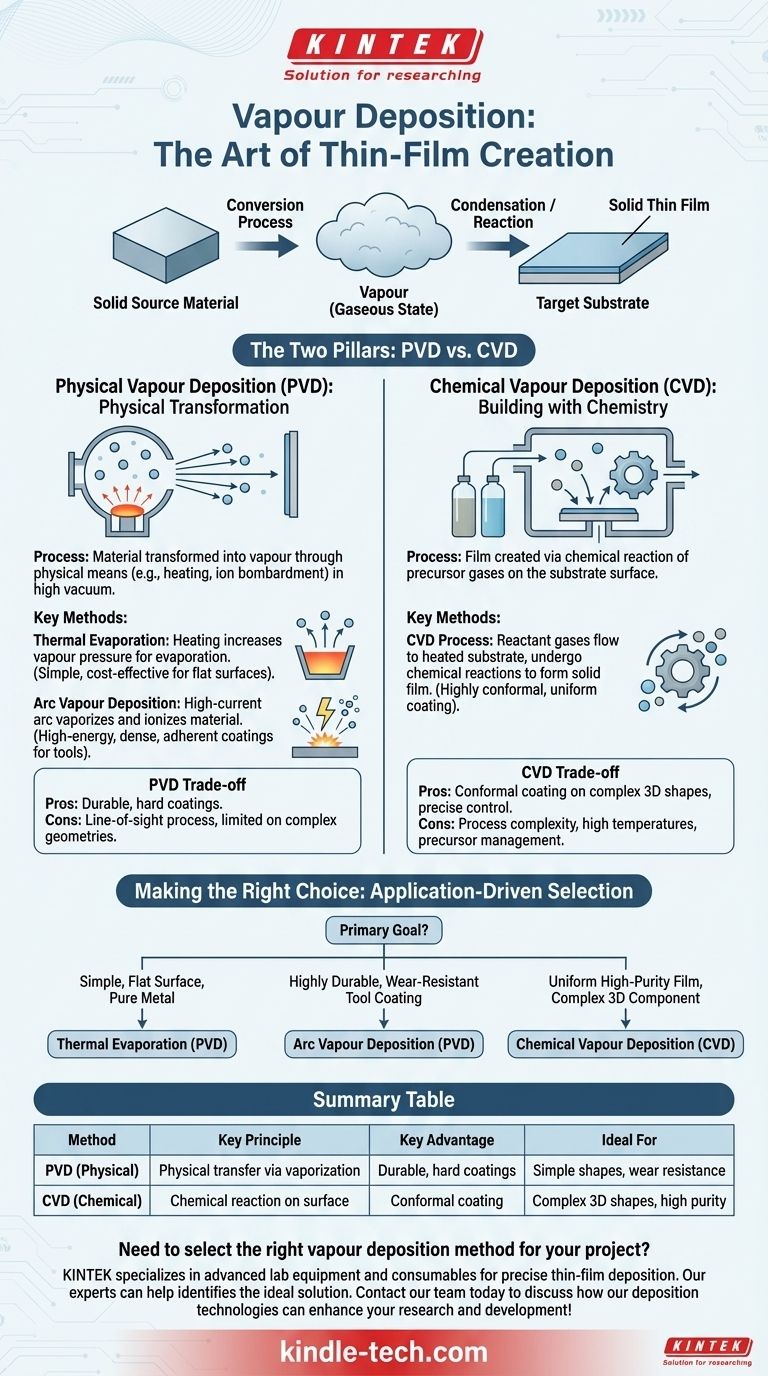

本質的に、蒸着は、基板として知られる表面に非常に薄い材料膜を形成するために使用される、高度な製造技術のファミリーです。このプロセスには、固体源材料を気体状態(蒸気)に変換し、それを凝縮または反応させて対象物上に固体層を形成することが含まれます。方法間の核となる違いは、その蒸気がどのように生成され、堆積されるか、つまり物理的プロセスまたは化学反応によるかという点にあります。

蒸着における主な区別は、物理蒸着(PVD)と化学蒸着(CVD)の間にあります。PVDは材料を物理的にソースから基板へ転送するのに対し、CVDは前駆体ガスを使用し、基板上で化学的に反応させて全く新しい固体膜を生成します。

蒸着の二つの柱:PVD vs. CVD

物理的方法と化学的方法の根本的な違いを理解することが、このトピックを習得するための第一歩です。選択された方法が、最終的なコーティングの特性を決定します。

物理蒸着(PVD):物理的変換

PVDは、加熱やイオンによる衝撃など、純粋に物理的な手段によって材料が蒸気に変換されるプロセス群を包含します。

これらのプロセスは高真空下で行われ、蒸気粒子がソースから基板へ衝突をほとんど起こさずに直接移動することを可能にします。これはしばしば「見通し線(line-of-sight)」プロセスと表現されます。

化学蒸着(CVD):化学による構築

CVDは、基板表面での化学反応を通じて膜を形成します。前駆体ガスが反応チャンバーに導入され、加熱された基板の近くで分解または反応します。

この膜の化学的生成は見通し線プロセスではありません。これにより、ガスが複雑な物体の周りを流れ、複雑な形状を均一に覆う非常にコンフォーマルなコーティングが実現します。

蒸着方法の詳細

PVDとCVDの内部には、それぞれ独自のメカニズムと用途を持ついくつかの特定の技術が存在します。

熱蒸着:最もシンプルなPVD法

このプロセスは、高真空チャンバー内でソース材料を加熱することによって機能します。

通常250°Cから350°Cの熱は、材料の蒸気圧を上昇させ、蒸発して固体から気体になります。この蒸気流は真空を通過し、より冷たい基板上で凝縮して膜を形成します。

アーク蒸着:高エネルギーPVD法

アーク蒸着は、高電流、低電圧のアーク放電を使用して、固体ターゲットから材料を蒸発させます。

この方法の主な特徴は、蒸発した原子の大部分がイオン化(電荷を帯びる)することです。この高エネルギーのイオン化されたフラックスは基板に向かって加速され、非常に高密度で密着性の高いコーティングが得られます。

CVDプロセス:段階的な反応

CVDプロセスは、慎重に制御された化学的な一連の工程です。

まず、反応ガスがチャンバーに導入されます。これらのガスは高温の基板に向かって流れ、表面で化学反応を起こします。

この不均一表面反応により、固体膜が形成されます。最後に、反応からのガス状副生成物は表面から脱着され、チャンバーから除去されます。

主要なトレードオフの理解

PVDもCVDも普遍的に優れているわけではなく、選択は望ましい結果と用途の制約に完全に依存します。

PVD:耐久性 vs. 被覆性

PVD法は、特にアーク蒸着のような高エネルギープロセスにおいて、非常に硬く耐久性のあるコーティングを生成することで評価されています。

しかし、PVDは主にラインオブサイト技術であるため、内部表面や鋭い角など、複雑な形状を持つ部品に均一なコーティングを施すことは困難な場合があります。

CVD:コンフォーマリティ vs. 複雑性

CVDの最大の強みは、最も複雑な3D形状であっても、均一な「ラップアラウンド」膜を生成できることです。また、膜の化学組成と結晶構造を正確に制御することも可能です。

トレードオフはプロセスの複雑さです。CVDはしばしば高温を必要とし、前駆体化学物質とその揮発性副生成物の管理を伴うため、困難で費用がかかる場合があります。

目標に応じた適切な選択

正しい方法を選択するには、プロジェクトの主な目標を明確に理解する必要があります。

- 単純な平らな表面に純粋な金属をコーティングすることが主な目的の場合:熱蒸着(PVD)が最も簡単で費用対効果の高い方法であることが多いです。

- 工具に非常に耐久性があり、高密度で耐摩耗性のコーティングが必要な場合:アーク蒸着(PVD)は、生成される高エネルギーのイオン化蒸気により優れています。

- 複雑な3D部品に均一で高純度の膜を適用する必要がある場合:化学蒸着(CVD)は、化学反応が露出したすべての表面を自然にコーティングするため、理想的な選択肢です。

最終的に、物理的な輸送と化学的な生成の根本的な違いを理解することが、特定の材料と用途に合った適切な蒸着技術を選択するための鍵となります。

要約表:

| 方法 | 主要原理 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| PVD(物理) | 蒸発による材料の物理的転送 | 耐久性のある硬質コーティング | 単純な形状、耐摩耗性 |

| CVD(化学) | 基板表面での化学反応 | 複雑な3D形状へのコンフォーマルコーティング | 複雑な部品、高純度 |

プロジェクトに最適な蒸着方法を選択する必要がありますか?

KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を提供することに特化しています。PVDの耐久性が必要な場合でも、CVDのコンフォーマルな被覆性が必要な場合でも、当社の専門家がお客様のラボの特定の材料とアプリケーションのニーズに最適なソリューションを特定するお手伝いをいたします。

今すぐ当社のチームにお問い合わせください、当社の蒸着技術がお客様の研究開発をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機