その核となるのは、高温化学気相成長(CVD)であり、気体状態の化学成分から固体で高性能な薄膜を表面に成長させるために使用されるプロセスです。基板、つまりコーティングされる部品は、反応チャンバー内で高温に加熱され、揮発性前駆体ガスに曝されます。この強烈な熱が触媒として機能し、化学反応を引き起こして、新しい固体材料を基板の表面に原子レベルで直接堆積させます。

理解すべき重要な概念は、CVDが単に塗装のようなコーティングプロセスではないということです。それは合成プロセスなのです。熱を利用して気体から固体への変換を促進し、優れた純度と密着性を持つ新しいエンジニアリングされた層を、対象物の表面に直接化学的に成長させているのです。

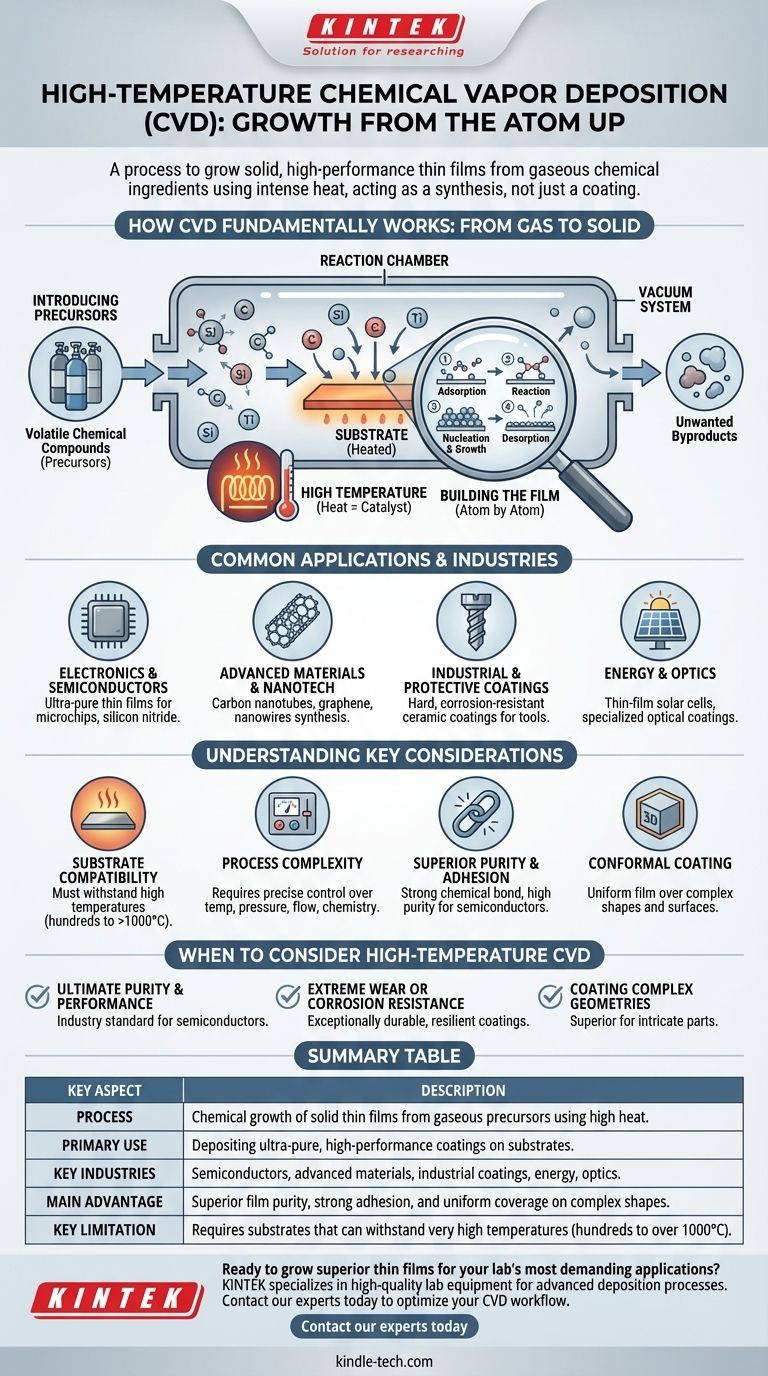

CVDの基本的な仕組み:気体から固体へ

CVDプロセスは複雑に見えるかもしれませんが、一連の論理的で制御されたステップに分解できます。最終的な膜の純度と品質を確保するために、すべてが高度に制御された環境内で行われます。

制御された環境

プロセス全体は密閉された反応チャンバー内で行われ、通常は真空状態に保たれています。この真空環境は汚染物質を除去し、関与するガスと圧力を正確に制御することを可能にします。

前駆体の導入

前駆体として知られる揮発性化合物は、気体状でチャンバーに注入されます。これらのガスには、最終的に固体膜を形成する特定の原子(シリコン、炭素、チタンなど)が含まれています。

高温の役割

基板は特定の、しばしば非常に高い温度に加熱されます。この熱は、熱分解に必要なエネルギーを提供し、前駆体ガスを分解し、基板表面で目的の化学反応を開始させます。

原子レベルでの膜の構築

前駆体ガスが反応すると、分子レベルで高度に構造化された一連のプロセスが発生します。

- 吸着:反応性ガス分子が熱い基板表面に付着します。

- 反応:表面触媒反応により、目的の固体材料と気体副生成物が生成されます。

- 核生成と成長:固体原子が表面を拡散して安定したクラスター(核)を形成し、それが連続的な薄膜へと成長します。

- 脱着:不要な気体副生成物が表面から放出され、真空システムによって排出されます。

一般的な用途と産業

CVDは極めて純粋で高密度、かつ耐久性のある膜を製造できるため、数多くのハイテク分野で基盤となる技術となっています。

エレクトロニクスと半導体

これはCVDの最も一般的な用途の一つです。マイクロチップや集積回路の基盤を形成するシリコン、窒化シリコン、その他の材料の超高純度薄膜を堆積させるために不可欠です。

先進材料とナノテクノロジー

CVDは、独自の特性を持つ高度に構造化された材料を成長させるための主要な方法です。これには、次世代エレクトロニクスや複合材料用のカーボンナノチューブ、グラフェン、様々なナノワイヤーの合成が含まれます。

工業用および保護コーティング

このプロセスは、チタンナイトライドのような非常に硬く耐腐食性のセラミックコーティングを、切削工具や工業部品に適用するために使用されます。これにより、それらの寿命と性能が劇的に向上します。

エネルギーと光学

エネルギー分野では、CVDは薄膜太陽電池を構成する重要な光起電力材料を堆積させるために使用されます。また、ガラスやその他の光学部品に特殊なコーティングを施すためにも使用されます。

重要な考慮事項の理解

CVDは強力ですが、特定の要件とトレードオフを伴う高度な技術プロセスであり、特定の用途への適合性を決定します。

基板の適合性

「高温」という側面は重要な制約です。基材、つまり基板は、溶融、反り、劣化することなく、必要な反応温度(数百℃から千℃以上になることもあります)に耐えられなければなりません。

プロセスの複雑さ

高品質で均一な膜を得るには、温度、圧力、ガス流量、化学組成など、数多くの変数を正確に制御する必要があります。これには高度な装置と高い技術的専門知識が求められます。

優れた純度と密着性

膜は化学反応によって成長するため、基板と強力で直接的な化学結合を形成します。また、真空環境は極めて高い純度を保証し、これは半導体用途にとって不可欠です。

コンフォーマルコーティング能力

CVDの大きな利点は、複雑な形状や三次元表面に完全に均一な膜を堆積できることです。前駆体がガスであるため、部品の露出したあらゆる領域に到達し、完全かつ均一な被覆を保証します。

高温CVDを検討すべき場合

製造プロセスを選択することは、最終目標に完全に依存します。高温CVDは、材料性能が主要な推進力となる用途で優れています。

- 究極の純度と電気的性能が主な焦点である場合:CVDは、半導体や先進エレクトロニクスにおける基礎層を形成するための業界標準です。

- 極度の摩耗または耐腐食性が主な焦点である場合:CVDによって形成される強力な化学結合は、要求の厳しい産業環境向けに非常に耐久性と弾力性のあるコーティングを作成します。

- 複雑な形状に均一な膜をコーティングすることが主な焦点である場合:CVDプロセスのガス状の性質は、複雑な部品をコーティングするための視線方式よりも優れています。

最終的に、高温CVDは、原子レベルから先進材料を構築するための決定的な技術であり、表面に単に適用されるだけでなく、その不可欠な部分となる層を作り出します。

概要表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 高温を用いて気体前駆体から固体薄膜を化学的に成長させる。 |

| 主な用途 | 基板上に超高純度、高性能のコーティングを堆積させる。 |

| 主要産業 | 半導体、先進材料、工業用コーティング、エネルギー、光学。 |

| 主な利点 | 優れた膜の純度、強力な密着性、複雑な形状への均一な被覆。 |

| 主な制約 | 非常に高い温度(数百℃から1000℃以上)に耐えられる基板が必要。 |

あなたの研究室の最も要求の厳しい用途のために、優れた薄膜を成長させる準備はできていますか?高温CVDは、研究が求める材料の純度と性能を達成するために、正確な制御と信頼性の高い装置を必要とします。KINTEKでは、先進的な成膜プロセスに特化した高品質の実験装置と消耗品を提供しています。半導体製造、新しいナノ材料の開発、または耐久性のある保護コーティングが必要な場合でも、当社の専門知識がCVDワークフローの最適化を支援し、イノベーションを推進します。今すぐ専門家にお問い合わせください。当社のソリューションが、お客様の研究室の能力をどのように向上させ、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置