材料科学および製造の文脈において、成膜とは、ソース材料からの原子または分子が表面(基板として知られる)に転送され、薄い固体膜を形成する基本的なプロセスです。この制御された原子ごとの層形成によって最終的なコーティングが作成され、美的鮮やかさから機能的耐久性まで、あらゆるものを向上させるために使用できます。

成膜は単に材料の層を適用する以上のものです。それは、オブジェクト上に新しい機能的な表面を構築する精密な製造プロセスです。その目的は、基材自体が持たない特性(硬度、導電性、または特定の色彩など)を付与することです。

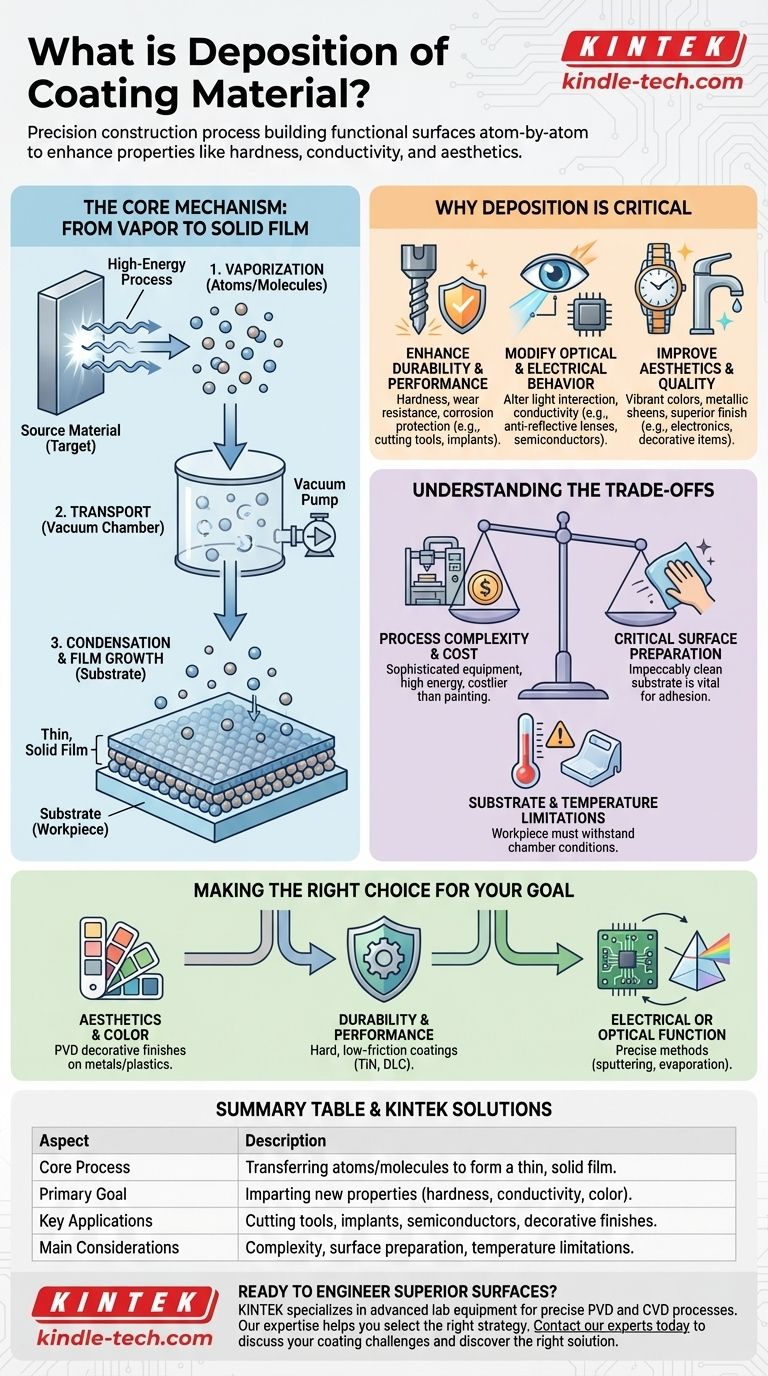

中核となるメカニズム:蒸気から固体膜へ

成膜は通常、真空チャンバー内で行われ、高度に制御された一連の物理的ステップを伴います。基本的な原理は、固体のソース材料を蒸気に変え、それを輸送し、ターゲットオブジェクト上に凝縮させることです。

ステップ1:コーティング材料の生成(蒸発)

膜が形成される前に、ソースコーティング材料は蒸気相に変換されなければなりません。これはしばしば、固体「ターゲット」から個々の原子または分子を遊離させる高エネルギープロセスを使用して達成されます。

ステップ2:蒸気の輸送

蒸発した後、これらの原子はチャンバーの低圧環境を通過します。真空は、コーティング原子が空気分子と衝突するのを防ぎ、基板へのクリーンで直接的な経路を確保するために不可欠です。

ステップ3:凝縮と膜成長

蒸発した原子がワークピースの比較的冷たい表面に衝突すると、急速にエネルギーを失い、固体状態に戻って凝縮し、表面に付着します。このプロセスが層ごとに積み重なり、均一で密な薄膜を形成します。

成膜が重要な製造プロセスである理由

成膜の真の価値は、オブジェクトのバルク特性とその表面特性を分離する能力にあります。安価で丈夫な、または軽量な基材を使用し、高性能な表面を追加することができます。

耐久性と性能の向上

成膜は、優れた硬度、耐摩耗性、耐腐食性を提供するコーティングを作成するために不可欠です。これは、切削工具、エンジン部品、医療用インプラントなどで一般的です。

光学特性と電気特性の改変

機能性膜は、表面が光や電気とどのように相互作用するかを変更できます。例としては、眼鏡レンズの反射防止コーティング、鏡の反射層、半導体チップやソーラーパネルの導電性トラックなどがあります。

美観と品質の向上

前述のように、成膜は高品質の装飾仕上げを追加するための主要な方法です。このプロセスにより、時計、蛇口、ハイエンド電子機器などに見られる、塗料よりもはるかに弾力性のある、鮮やかで耐久性のある色と金属光沢が可能になります。

トレードオフの理解

強力である一方で、成膜プロセスは普遍的な解決策ではありません。それらには、考慮すべき特定の技術的要件と制限があります。

プロセスの複雑さとコスト

ほとんどの成膜方法、特に物理蒸着(PVD)と化学蒸着(CVD)は、高度な真空装置と高エネルギー入力を必要とします。これにより、プロセスは単純な塗装やめっきよりも著しく複雑で高価になります。

表面準備の重要な役割

成膜の成功は、膜と基板間の密着性に完全に依存します。ワークピースの表面は完璧に清潔で適切に準備されている必要があり、汚染があるとコーティングが剥がれたり、剥離したりする原因となります。

基板と温度の制限

ワークピースは、成膜チャンバー内の条件に耐えられる必要があります。一部のプロセスは高温またはプラズマ衝撃を伴うため、特定のプラスチックや電子機器などの敏感な材料を損傷する可能性があります。

目標に合った適切な選択

成膜戦略を選択するには、プロセスの能力を主要な目的に合わせる必要があります。

- 美観と色に重点を置く場合:金属や一部のプラスチックに鮮やかで耐久性のある装飾仕上げを提供する、さまざまなPVDプロセスから選択できます。

- 耐久性と性能に重点を置く場合:硬く、低摩擦のコーティング(TiNやDLCなど)を作成することで知られるプロセスを優先し、基材がプロセス熱に耐えられることを確認してください。

- 電気的または光学的機能に重点を置く場合:膜厚、純度、構造を綿密に制御できるスパッタリングや蒸着のような非常に精密な方法が必要になります。

最終的に、成膜を理解することで、コーティングを単なる層としてではなく、最終製品のエンジニアリングされたコンポーネントとして捉えることができるようになります。

概要表:

| 側面 | 説明 |

|---|---|

| コアプロセス | ソースから基板へ原子/分子を転送し、薄い固体膜を形成する。 |

| 主な目標 | 基材が持たない新しい特性(硬度、導電性、色)を付与する。 |

| 主な用途 | 切削工具、医療用インプラント、半導体、ソーラーパネル、装飾仕上げ。 |

| 主な考慮事項 | プロセスの複雑さ、表面準備、基板の温度制限。 |

製品の優れた表面を設計する準備はできていますか?

成膜は、極端な耐久性、特定の光学特性、鮮やかな美観など、目標が何であれ、材料を強化するための強力なツールです。KINTEKは、PVDやCVDのような精密なコーティングプロセスに必要な高度な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、お客様の特定の用途に最適な成膜戦略を選択し、最適な性能と品質を保証するのに役立ちます。お客様の製品に最適な表面を構築するお手伝いをさせてください。

今すぐ専門家にお問い合わせください コーティングの課題について話し合い、研究室のニーズに合った適切なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉