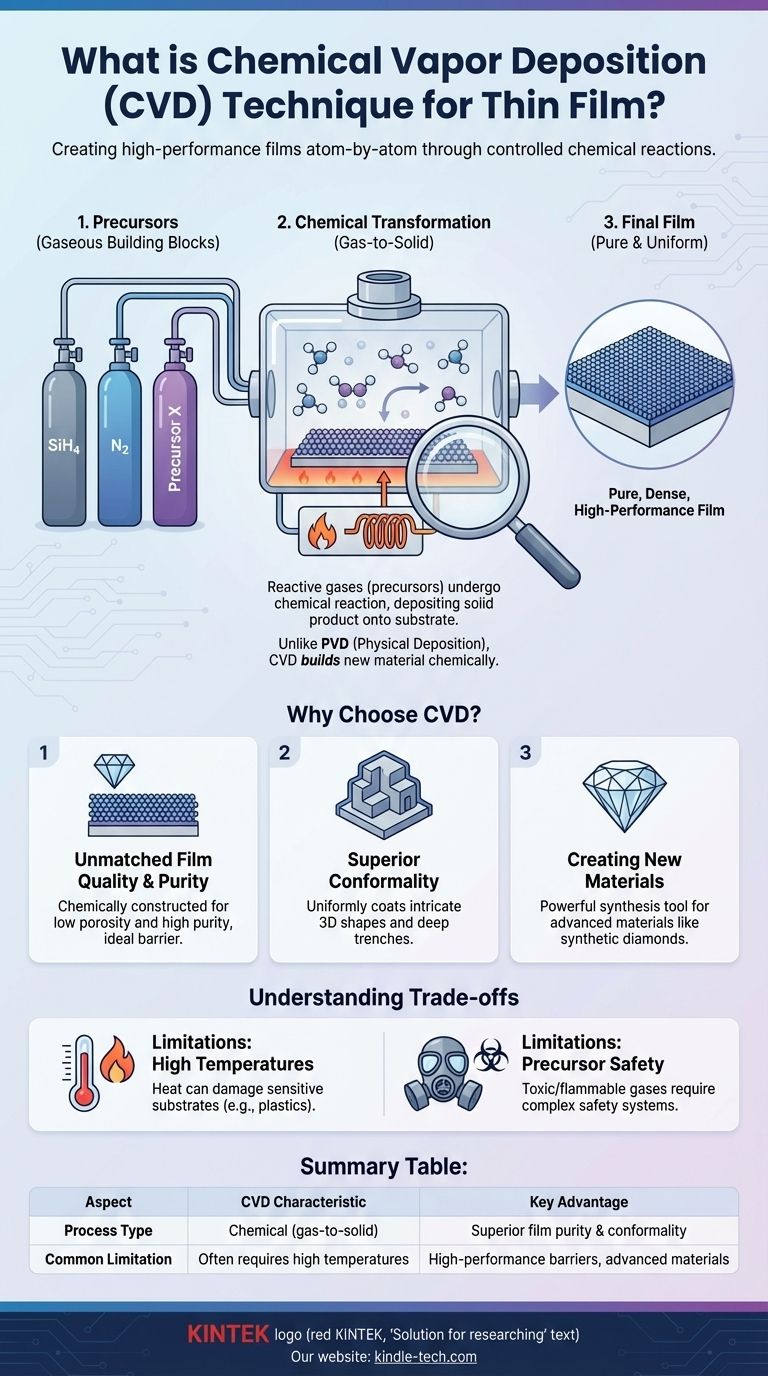

本質的に、化学気相成長法(CVD)は、新しい材料を表面に直接生成することで高性能薄膜を作成するために使用されるプロセスです。反応性ガス(前駆体として知られる)をチャンバーに導入し、そこで化学反応を起こさせます。その反応の固体生成物は、基板として知られる対象物に、非常に純粋で均一な膜として堆積されます。

多くの方法が単に表面をコーティングするのに対し、CVDは制御された化学反応を通じて新しい材料を原子ごとに構築します。これにより、非常に純粋で緻密な高性能膜を生成することができ、これらは単に上に層を重ねるのではなく、基板と根本的に統合されます。

CVDの基本的な仕組み

CVDの力を理解するには、その核となるメカニズムを把握することが重要です。これは絵を描くというよりは、パンを焼くことに似ています。事前に作られた物質を塗布するのではなく、その場で新しい物質を作り出すのです。

核となる原理:化学的変換

CVDの核心は、気体から固体への変換プロセスです。気体分子が基板に運ばれ、エネルギー(通常は熱)によって促進され、反応して固体に変化し、表面と結合します。

このプロセスは、もう一つの主要な堆積技術である物理気相成長法(PVD)とは異なります。PVDは通常、固体源材料を物理的に吹き付けたり蒸発させたりして基板に堆積させます。

前駆体:気体の構成要素

このプロセスは、慎重に選択された気体状の原材料である前駆体に依存しています。これらのガスには、最終的な膜を形成するために必要な特定の元素が含まれています。

例えば、窒化ケイ素(Si₃N₄)膜を作成するには、シラン(SiH₄)や窒素(N₂)などのガスを前駆体として使用できます。

反応環境

プロセス全体は密閉された反応チャンバー内で行われます。この制御された環境により、温度、圧力、ガス流量を正確に管理でき、最終的な膜の品質と特性を決定します。

エネルギー、多くの場合高温を印加することで、前駆体ガス中の化学結合を切断し、基板表面で望ましい反応を促進するために必要な活性化エネルギーが提供されます。

CVDを選択する理由:主な利点

エンジニアや科学者は、膜の特性がプロセスのコストや複雑さよりも重要である場合にCVDを選択します。

比類のない膜品質と純度

膜は化学的に構築されるため、非常に低い多孔性と高い純度を持つ材料が得られます。これにより、緻密で頑丈なバリアが作成され、コンポーネントを腐食、水、または高温から保護するのに理想的です。

複雑な形状に対する優れたコンフォーマリティ

CVDの主な利点は、複雑な三次元形状を均一にコーティングできることです。前駆体ガスは、反応する前に表面のあらゆる小さな隙間や特徴に流れ込み、アクセスできます。

その結果、深い溝でも平らな表面と同じ厚さの膜が得られます。これは優れたコンフォーマリティとして知られる特性です。

全く新しい材料の作成

CVDは保護コーティングのためだけではありません。これは、先進材料を作成するための強力な合成ツールです。その代表的な例は合成ダイヤモンドの作成であり、前駆体ガスからの炭素原子が層ごとに堆積され、高純度ダイヤモンドが成長します。

トレードオフを理解する

すべての用途に完璧な技術はありません。CVDの強みには、理解することが重要な特定の限界が伴います。

高温が制限となる場合がある

従来のCVDプロセスでは、化学反応を開始するために非常に高い温度が必要となることがよくあります。この熱は、プラスチックや特定の電子部品など、熱に敏感な基板を損傷または破壊する可能性があります。

前駆体の複雑さと安全性

CVDで使用される気体前駆体は、毒性が高く、引火性または腐食性である可能性があります。このため、洗練された高価な安全および取り扱いシステムが必要となり、一部のPVD方法と比較して、操作全体の複雑さとコストが増加します。

目標に合った適切な選択をする

堆積方法の選択は、特定の用途における望ましい結果に完全に依存します。

- 究極の膜品質、純度、密度が主な焦点である場合:CVDは、その化学プロセスがほぼ完璧な膜を一から構築するため、優れた選択肢です。

- 複雑な三次元形状を均一にコーティングすることが主な焦点である場合:CVDは比類のないコンフォーマリティを提供し、最も複雑な表面でも均一なカバレッジを保証します。

- 費用対効果、または基板が温度に敏感であることが主な焦点である場合:物理気相成長法(PVD)や特殊な低温CVDバリアントなどの代替手段を検討する必要があるかもしれません。

最終的に、CVDを理解することは、材料を表面に直接化学的にエンジニアリングするその力を認識し、単純なコーティングをはるかに超える可能性を開くことです。

要約表:

| 側面 | CVDの特性 |

|---|---|

| プロセスタイプ | 化学的(気体から固体へ) |

| 主な利点 | 優れた膜純度とコンフォーマリティ |

| 典型的な用途 | 高性能バリア、先進材料 |

| 一般的な制限 | 多くの場合、高温が必要 |

プロジェクトに高純度でコンフォーマルな薄膜が必要ですか?

KINTEKは、優れたコーティングや材料を作成するためのCVDシステムを含む、先進的な実験装置を専門としています。当社のソリューションは、精度、信頼性、性能を追求して設計されており、お客様の研究や生産が最高の基準を満たすことを保証します。

今すぐ専門家にお問い合わせください。CVD技術がお客様の特定の用途にどのように役立つかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター