簡単に言えば、化学気相成長(CVD)は、要求の厳しい産業用途向けに、非常に耐久性のある機能性コーティングを材料に施すために使用されます。その主な用途は、切削工具用の非常に硬く耐摩耗性の高い表面の作成と、半導体およびエレクトロニクス産業向けの重要な薄膜の製造です。

CVDの核心原理は、高温によって引き起こされる化学反応を利用して、コンポーネントの表面に新しい材料層を直接成長させることです。このプロセスにより、非常に強力な結合と均一なコーティングが作成され、極端な硬度と熱安定性を必要とする用途に理想的ですが、その高温は使用できる材料の種類を制限します。

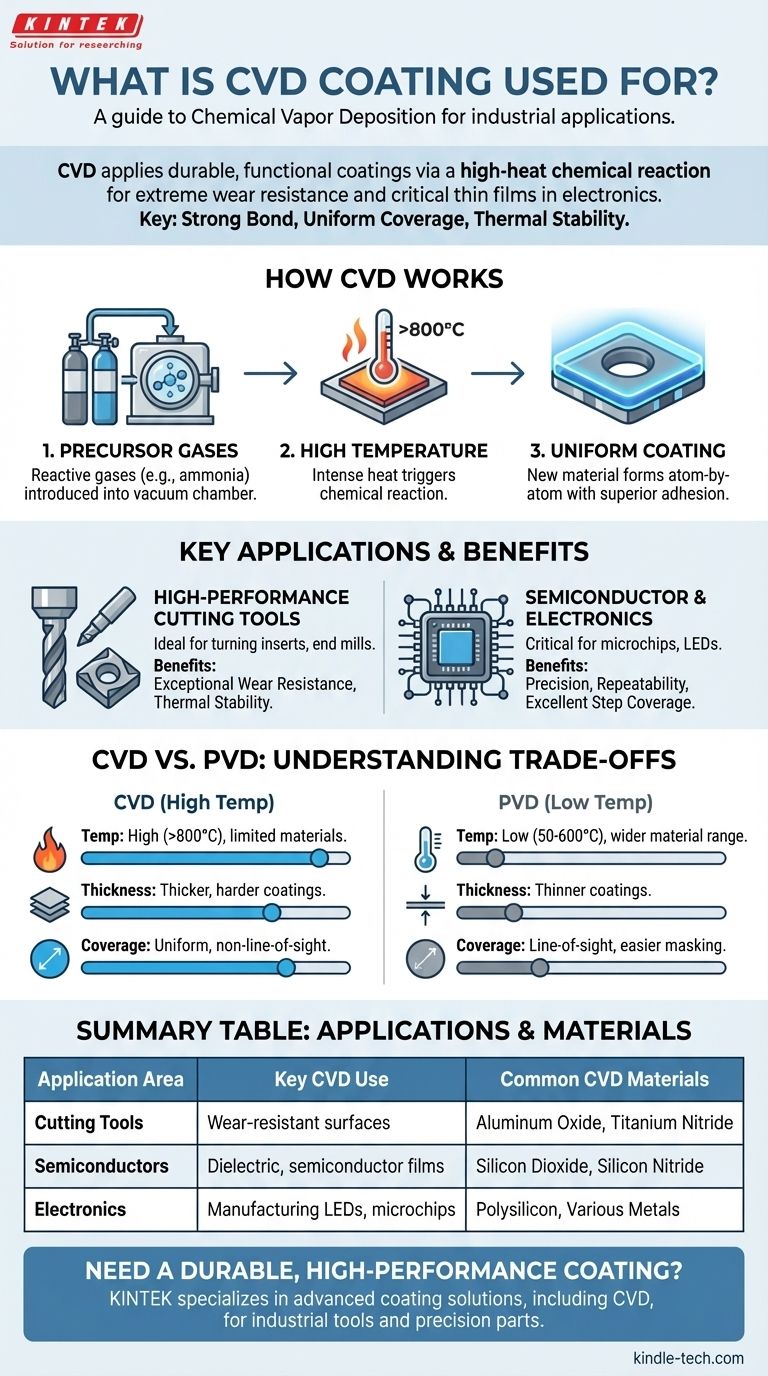

化学気相成長(CVD)の仕組み

CVDは、塗装やめっきとは根本的に異なります。単に層を追加するだけでなく、化学プロセスを通じて基板上に新しい材料を直接合成します。

前駆体ガスの役割

このプロセスは、コーティングされる部品を含む真空チャンバーに、前駆体として知られる特定の反応性ガスを導入することから始まります。例えば、窒化ケイ素を堆積させるには、アンモニアやジクロロシランのようなガスが必要です。

高温の重要性

これらの部品は、しばしば800°C(1472°F)を超える非常に高温に加熱されます。この強烈な熱は、前駆体ガス間の化学反応を引き起こすために必要なエネルギーを提供します。

優れた密着性と均一な被覆

この反応により、新しい固体材料が形成され、高温の表面に原子ごとに堆積して薄膜が作成されます。この膜は基板と化学的に結合しているため、その密着性は非常に強力です。

重要なことに、前駆体ガスがコンポーネント全体を囲むため、複雑な形状や内部チャネルを含むすべての露出表面にコーティングが均一に形成されます。これは「見通し線」プロセスに対する主要な利点です。

CVDの特性によって推進される主要なアプリケーション

CVDのユニークな特性(硬度、耐熱性、均一な被覆)により、特定の高性能アプリケーションにとって優れた選択肢となります。

高性能切削工具

CVDは、旋削インサートや一部のエンドミル、ドリルビットなど、連続的で高応力の切削力を受ける工具のコーティングに理想的です。

厚い(10-20 μm)で非常に硬いコーティングは、しばしば酸化アルミニウム(Al2O3)のような材料で作られ、卓越した耐摩耗性と熱安定性を提供します。これにより、工具は高速で硬い材料を加工する際に、より長く鋭い刃を維持することができます。

半導体およびエレクトロニクス製造

CVDは、マイクロチップ、LED、太陽電池、その他の電子デバイスを製造するための基盤となる技術です。その精度は、微細な構造を層ごとに構築するために不可欠です。

このプロセスは、次のような様々な重要な膜を堆積させるために使用されます。

- 導電層を絶縁するための誘電体膜(例:SiO₂、Si₃N₄)。

- トランジスタの基礎を形成する半導体膜。

- チップ内の回路を形成する導電性金属膜。

CVDの優れた再現性とステップカバレッジ(微細な溝の垂直壁をコーティングする能力)は、現代のエレクトロニクスの信頼性と性能にとって不可欠です。

トレードオフの理解:CVD vs. PVD

どちらも真空蒸着法ですが、CVDと物理気相成長(PVD)には明確な利点と制限があります。どちらを選択するかは、アプリケーションの要件に完全に依存します。

温度:CVDの決定的な制限

CVDプロセスに必要な高温は、その最大の強みであり、最大の弱点でもあります。この熱は、超硬合金、セラミックス、一部の高温鋼など、それに耐えられる材料にその使用を制限します。

対照的に、PVDははるかに低い温度(50-600°C)で動作するため、熱処理鋼、プラスチック、医療機器や消費財に使用される様々な合金など、より広範囲の材料に適しています。

コーティングの厚さと硬度

CVDは通常、PVDよりも厚く、硬く、耐摩耗性に優れたコーティングを生成します。これにより、連続加工操作で見られる激しい摩耗に対抗するのに優れています。

PVDコーティングは薄いため、高精度な切削刃の鋭さを維持するのに有利であり、フライス加工のような断続的な切削を伴う作業に理想的です。

被覆:均一 vs. 見通し線

CVDは非見通し線プロセスです。反応性ガスが部品全体を流れるため、内部表面や複雑な形状でも均一なコーティングが保証されます。

PVDは見通し線プロセスであり、コーティング材料はソースから基板へ直線的に移動します。これにより、コーティングしたくない特定の領域をマスキングするのが容易になりますが、複雑な形状や内部形状を覆うのは困難です。

アプリケーションに最適な選択をする

適切なコーティング技術を選択するには、主要な目標を明確に理解する必要があります。

- 極端な摩耗と耐熱性が主な焦点である場合:CVDは、その厚く、化学的に結合され、熱的に安定したコーティングにより、重工業用工具に理想的であり、しばしば優れた選択肢となります。

- 熱に敏感な材料のコーティングが主な焦点である場合:PVDは、その低温プロセスが下地の材料を損傷したり歪ませたりしないため、唯一実行可能なオプションです。

- 複雑な内部形状を均一にコーティングすることが主な焦点である場合:CVDの非見通し線特性は、完全かつ均一な被覆を確保する上で明確な利点をもたらします。

- 美的仕上げや生体適合性が主な焦点である場合:PVDは、その汎用性と低いプロセス温度により、治具、宝飾品、医療用インプラントなどのアプリケーションで主要な技術です。

これらの核心原理を理解することで、材料、形状、性能目標に完全に合致するコーティング技術を自信を持って選択できます。

要約表:

| 適用分野 | CVDコーティングの主な用途 | 一般的なCVD材料 |

|---|---|---|

| 切削工具 | インサート、エンドミル用の耐摩耗性表面 | 酸化アルミニウム (Al₂O₃)、窒化チタン (TiN) |

| 半導体 | 誘電体、半導体、導電性膜 | 二酸化ケイ素 (SiO₂)、窒化ケイ素 (Si₃N₄) |

| エレクトロニクス | LED、太陽電池、マイクロチップの製造 | 多結晶シリコン、各種金属 |

コンポーネントに耐久性のある高性能コーティングが必要ですか? KINTEKは、産業用工具や精密部品向けのCVDを含む高度なコーティングソリューションを専門としています。当社の専門知識により、お客様の製品は、複雑な形状でも優れた耐摩耗性、熱安定性、均一な被覆を実現します。今すぐ当社のコーティング専門家にお問い合わせください。お客様の製品の性能と寿命を向上させる方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター