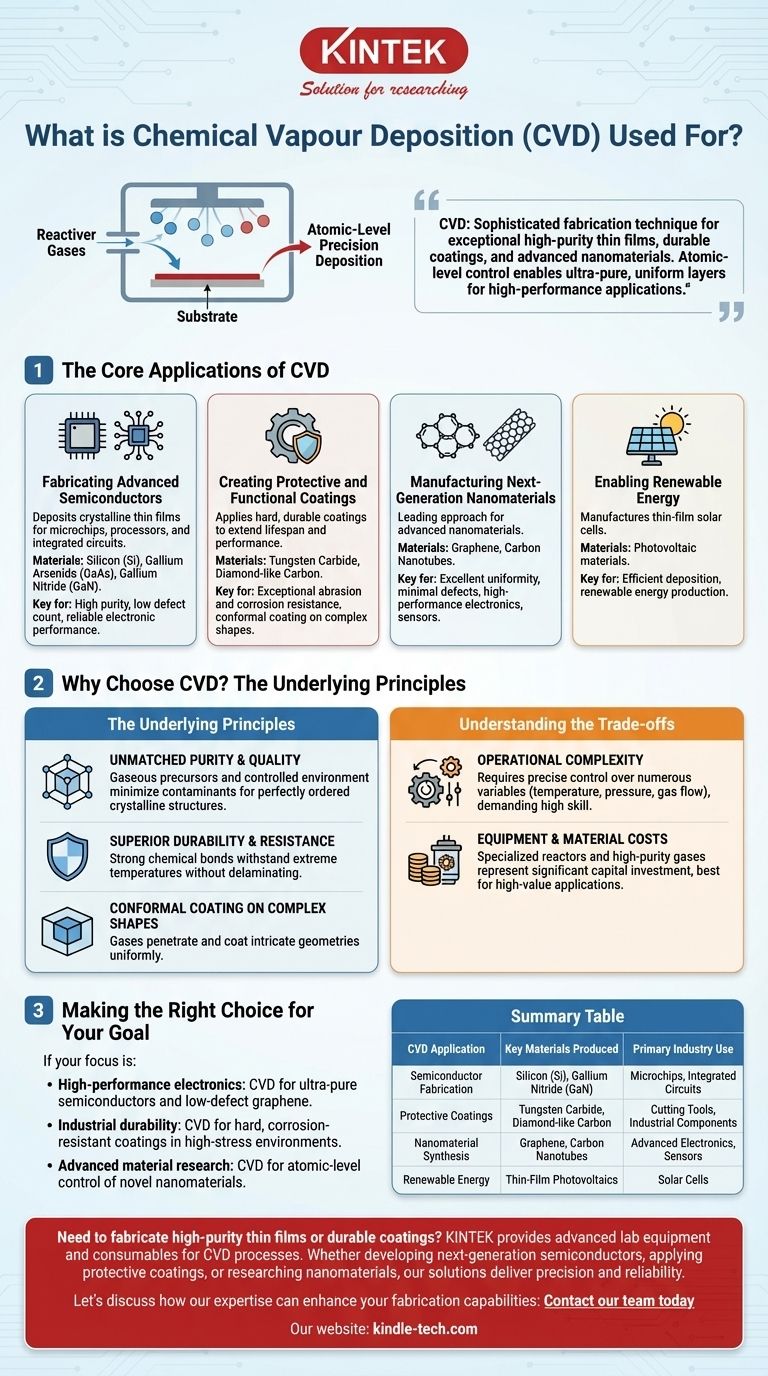

本質的に、化学気相成長法(CVD)は、非常に高純度の薄膜、耐久性のあるコーティング、および先進的なナノ材料を作成するために使用される洗練された製造技術です。これは、エレクトロニクス用の半導体ウェーハ、切削工具の保護層、グラフェンやカーボンナノチューブなどの次世代材料の製造における基礎となるプロセスです。この方法では、反応性ガスをチャンバーに導入し、それが分解して基板上に固体材料を層ごとに堆積させます。

CVDの核となる価値は、作成できる材料の範囲の広さだけでなく、原子レベルの精度でそれを行う能力にあります。この制御により、高性能エレクトロニクス、先進センサー、および極限環境で動作する産業部品に不可欠な、超高純度で均一かつ耐久性のある層の製造が可能になります。

CVDの主要な応用

化学気相成長法は単一用途の技術ではなく、いくつかの重要な産業に貢献する多用途なプラットフォームです。その応用は、製造できる材料の独自の特性によって定義されます。

先進半導体の製造

CVDはエレクトロニクス産業の基盤です。マイクロチップ、プロセッサ、その他の集積回路の基礎となる結晶薄膜の堆積に使用されます。

このプロセスは、シリコン(Si)のような単原子材料や、ガリウムヒ素(GaAs)や窒化ガリウム(GaN)のようなより複雑な化合物半導体の作成に最適です。CVDで成長させた膜の高い純度と低い欠陥数は、信頼性の高い電子性能にとって重要です。

保護膜と機能性コーティングの作成

産業現場では、CVDは工具や部品に硬く耐久性のあるコーティングを施すために使用され、その寿命と性能を劇的に向上させます。

これらのコーティングは、優れた耐摩耗性および耐腐食性を提供し、切削工具、ベアリング、および高応力環境に曝される部品に最適です。このプロセスにより、複雑な表面にもコーティングが完全に適合します。

次世代ナノ材料の製造

CVDは、技術を革新する可能性を秘めた先進ナノ材料を製造するための主要なアプローチとなっています。

特に高品質のグラフェンシートやカーボンナノチューブの成長に効果的です。CVDが提供する精密な制御により、優れた均一性と最小限の欠陥を持つ材料が得られ、これは高性能エレクトロニクスや先進センサーの応用にとって極めて重要です。

再生可能エネルギーの実現

この技術はクリーンエネルギーの生産にも役割を果たしています。

CVDは、光起電力材料をガラスまたは金属基板上に効率的に堆積させることにより、薄膜太陽電池の製造に使用されます。

なぜCVDを選ぶのか?その基本原理

CVDを使用するという決定は、材料特性を根本的なレベルで制御できるという独自の利点によって推進されます。

比類のない純度と品質

材料が制御された環境でガス状前駆体から構築されるため、得られる膜は非常に高純度です。

このプロセスは汚染物質を最小限に抑え、完全に秩序だった結晶構造の作成を可能にします。これは現代の半導体にとって不可欠な要件です。

優れた耐久性と耐性

堆積プロセスは、コーティングと基板の間に強力な化学結合を形成し、非常に耐久性があり密着性の高い層をもたらします。

CVDコーティングは、極端な温度や大きな温度変化にも剥離したり劣化したりすることなく耐えることができ、最も要求の厳しい用途に適しています。

複雑な形状へのコンフォーマルコーティング

視線堆積法とは異なり、CVDプロセスにおけるガスは、複雑で入り組んだ形状にも均一に浸透し、コーティングすることができます。

この「コンフォーマルカバレッジ」により、最も複雑な部品でさえ、表面全体に一貫した保護層が施されます。

トレードオフを理解する

CVDは強力ですが、特定の要件を持つ洗練されたプロセスであり、すべての用途に適しているわけではありません。

操作の複雑さ

CVDで高品質な結果を達成するには、温度、圧力、ガス組成、流量など、多数の変数を正確に制御する必要があります。これは、機器を正常に操作するために高度なスキルと専門知識が必要であることを意味します。

設備と材料のコスト

CVDに必要な特殊な反応炉と、必要な高純度前駆体ガスは、かなりの設備投資となる可能性があります。このため、CVDは、性能がコストを正当化する高価値の用途向けのソリューションとなることがよくあります。

目標に合った適切な選択をする

化学気相成長法を使用するかどうかの決定は、最終製品の特定の性能要件に基づいて行う必要があります。

- 高性能エレクトロニクスが主な焦点である場合:CVDは、現代のコンピューティングが依存する超高純度半導体膜と低欠陥グラフェンシートを作成するための業界標準です。

- 産業用耐久性が主な焦点である場合:CVDを使用して、高応力、高温環境に耐える必要のある工具や部品に、非常に硬く耐腐食性のコーティングを施します。

- 先進材料研究が主な焦点である場合:CVDは、カーボンナノチューブ、ナノワイヤー、その他のエキゾチックな構造などの新規ナノ材料を確実に製造するために必要な原子レベルの制御を提供します。

最終的に、CVDは、材料の品質と原子スケールでの性能が最重要である用途を可能にする技術です。

要約表:

| CVD応用 | 主要な製造材料 | 主な産業用途 |

|---|---|---|

| 半導体製造 | シリコン(Si)、窒化ガリウム(GaN) | マイクロチップ、集積回路 |

| 保護コーティング | 炭化タングステン、ダイヤモンドライクカーボン | 切削工具、産業部品 |

| ナノ材料合成 | グラフェン、カーボンナノチューブ | 先進エレクトロニクス、センサー |

| 再生可能エネルギー | 薄膜光起電力 | 太陽電池 |

高純度薄膜や耐久性コーティングの製造が必要ですか?

KINTEKは、化学気相成長法プロセス向けに高度な実験装置と消耗品を提供することに特化しています。次世代半導体を開発している場合でも、産業用工具に保護コーティングを施している場合でも、グラフェンのようなナノ材料を研究している場合でも、当社のソリューションは、お客様のラボが必要とする精度と信頼性を提供します。

当社の専門知識がお客様の製造能力をどのように向上させることができるか、ぜひご相談ください: 今すぐ当社のチームにお問い合わせください。お客様の特定の用途に最適なCVDソリューションを見つけます。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉