本質的に、化学気相成長(CVD)は、表面上に高性能な固体薄膜を作成するために使用される、高度に制御された製造プロセスです。これは、揮発性の前駆体化学物質を気相で反応チャンバーに導入し、そこでそれらが加熱された基板上で分解・反応し、新しい材料層を一層ずつ構築することによって機能します。

CVDの核となる原理は、単に表面をコーティングすることではなく、化学ガスから直接新しい固体材料を成長させることです。この原子レベルの制御こそが、特にエレクトロニクスや特殊材料の分野で、CVDを先端製造における基本的な技術にしているのです。

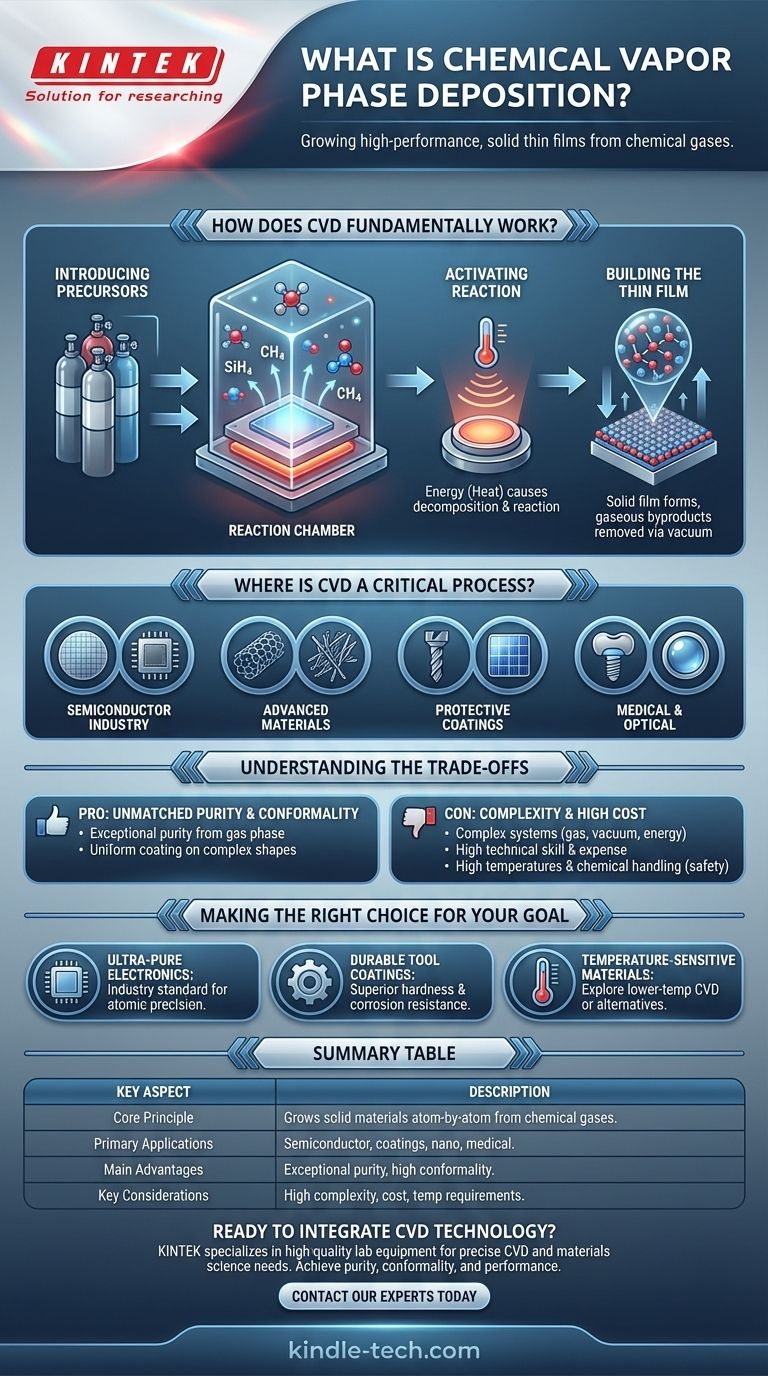

CVDは基本的にどのように機能するのか?

CVDプロセスは、最終的な膜の品質にとって極めて重要な、一連の制御されたステップに分けることができます。これは、高度に専門化された環境内での化学、熱力学、流体力学の統合です。

前駆体の導入

プロセスは、気体の状態にある前駆体化学物質を正確な量で反応チャンバーに導入することから始まります。これらのガスには、最終的な膜を形成するために必要な特定の元素(例:シリコン、炭素、窒素)が含まれています。

反応チャンバー

加工物、すなわち基板は密閉されたチャンバー内に配置されます。このチャンバーは通常、化学反応を妨げ、膜の純度を損なう可能性のある望ましくない汚染物質を除去するために真空にされます。

化学反応の活性化

エネルギー源、最も一般的には熱が基板に印加されます。この高温は、前駆体ガスが互いに反応するか、基板の表面で直接分解するために必要なエネルギーを提供します。

薄膜の形成

化学反応が起こるにつれて、固体材料が基板上に堆積し、薄く均一で強固に結合した膜を形成します。反応による気体の副産物は、真空および排気システムによってチャンバーから除去され、目的の材料のみが残ります。

CVDが極めて重要なプロセスとなるのはどこか?

CVDが極めて純粋で均一な膜を生成できる能力は、いくつかのハイテク分野で不可欠なものとなっています。最終製品の特性は、使用される特定の化学とプロセス条件によって決定されます。

半導体産業

これは最もよく知られた応用例です。CVDは、半導体、絶縁体、導電性材料のさまざまな層をシリコンウェハー上に堆積させるために使用されます。この積層プロセスは、集積回路やマイクロプロセッサの製造の基礎となります。

先端材料とナノテクノロジー

CVDは、独自の特性を持つ先端材料を合成するための主要な手法です。エレクトロニクスから複合材料に至るまで、あらゆる分野で応用されるカーボンナノチューブやGaNナノワイヤーなどの構造を成長させるために使用されます。

保護コーティングと機能性コーティング

このプロセスは、超硬質で耐食性のあるコーティングを切削工具に適用し、その寿命を延ばし性能を向上させるために使用されます。また、薄膜太陽電池の製造のために基板上に光起電力材料を堆積させるためにも使用されます。

医療および光学用途

CVDは、医療用インプラントやデバイスに生体適合性コーティングを作成し、それらの耐久性と体内との相互作用を改善します。また、特殊な光学コーティングやホログラフィックディスプレイのコンポーネントの製造にも使用されます。

トレードオフの理解

CVDは強力ですが、万能の解決策ではありません。その精度と性能には、考慮しなければならない重大な技術的要件と制限が伴います。

長所:比類のない純度とコンフォーマリティ

膜は気相から構築されるため、CVDは非常に高い純度の材料を作成できます。さらに、高いコンフォーマリティとして知られる特性により、非常に複雑で不規則な形状にも均一にコーティングできます。

短所:複雑さと高コスト

CVDシステムは複雑で高価です。これらは、統合されたガス供給、真空、エネルギー、および制御システムを必要とします。これらのシステムを効果的に運用するには、高度な技術的スキルと専門知識が必要です。

短所:高温と化学物質の取り扱い

多くの従来のCVDプロセスでは非常に高い温度が必要であり、これはプラスチックや特定の金属などの熱に弱い基板を損傷する可能性があります。さらに、前駆体化学物質は有毒、可燃性、または腐食性である可能性があり、厳格な安全手順が要求されます。

目標に応じた適切な選択を行う

CVDの選択は、アプリケーションの材料要件に完全に依存します。この決定は、CVD膜の優れた品質がその複雑さとコストに見合うかどうかによって決まります。

- 超高純度で高性能な電子部品の作成が主な焦点である場合:CVDは、その原子レベルの精度と複雑な積層構造を構築する能力により、業界標準となっています。

- 堅牢な工具に耐久性のある耐摩耗性コーティングを適用することが主な焦点である場合:CVDは、優れた硬度と耐食性を提供し、高価値部品の寿命を大幅に延ばすことができます。

- 温度に敏感な材料や低コストの材料のコーティングが主な焦点である場合:低温CVDのバリアントを調査するか、代替の堆積方法を完全に検討する必要があります。

結局のところ、化学気相成長は、微視的なレベルでの材料性能が譲れないアプリケーションを可能にする技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核となる原理 | 化学ガスから固体材料を基板上に原子単位で成長させる。 |

| 主な応用分野 | 半導体製造、保護コーティング、ナノテクノロジー、医療機器。 |

| 主な利点 | 優れた純度、複雑な形状への均一なコーティング(高いコンフォーマリティ)。 |

| 重要な考慮事項 | プロセスの複雑さ、コスト、多くの場合、高温が必要。 |

CVD技術を研究室に導入する準備はできましたか?

化学気相成長は、イノベーションを推進する高性能材料を作成するために不可欠です。次世代の半導体、耐久性のある工具コーティング、または先端ナノ材料を開発しているかどうかにかかわらず、適切な装置を持っていることが不可欠です。

KINTEKは、お客様の正確なCVDおよび材料科学のニーズを満たす高品質の実験装置と消耗品を提供することに特化しています。当社の専門知識は、お客様のプロジェクトが要求する純度、コンフォーマリティ、およびパフォーマンスを達成するための理想的なシステムを選択するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、信頼性の高い最先端のソリューションで研究および生産目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉