CVD(化学気相成長)とは、本質的に、表面上に極めて薄く高品質な固体膜を成長させるための製造プロセスです。半導体製造においては、これは、シリコンウェーハを含む真空チャンバーに、慎重に選択された反応性ガスを導入することを含みます。これらのガスは制御された化学反応を起こし、最終的なマイクロチップの基本的な構成要素となる新しい固体層を堆積させます。

化学気相成長を理解することは、単に表面をコーティングすること以上の意味を持ちます。それは、コンピュータチップ内部の微細な多層構造が、ガスを固体材料に変換することによって、層ごとに正確にどのように構築されているかを理解することなのです。

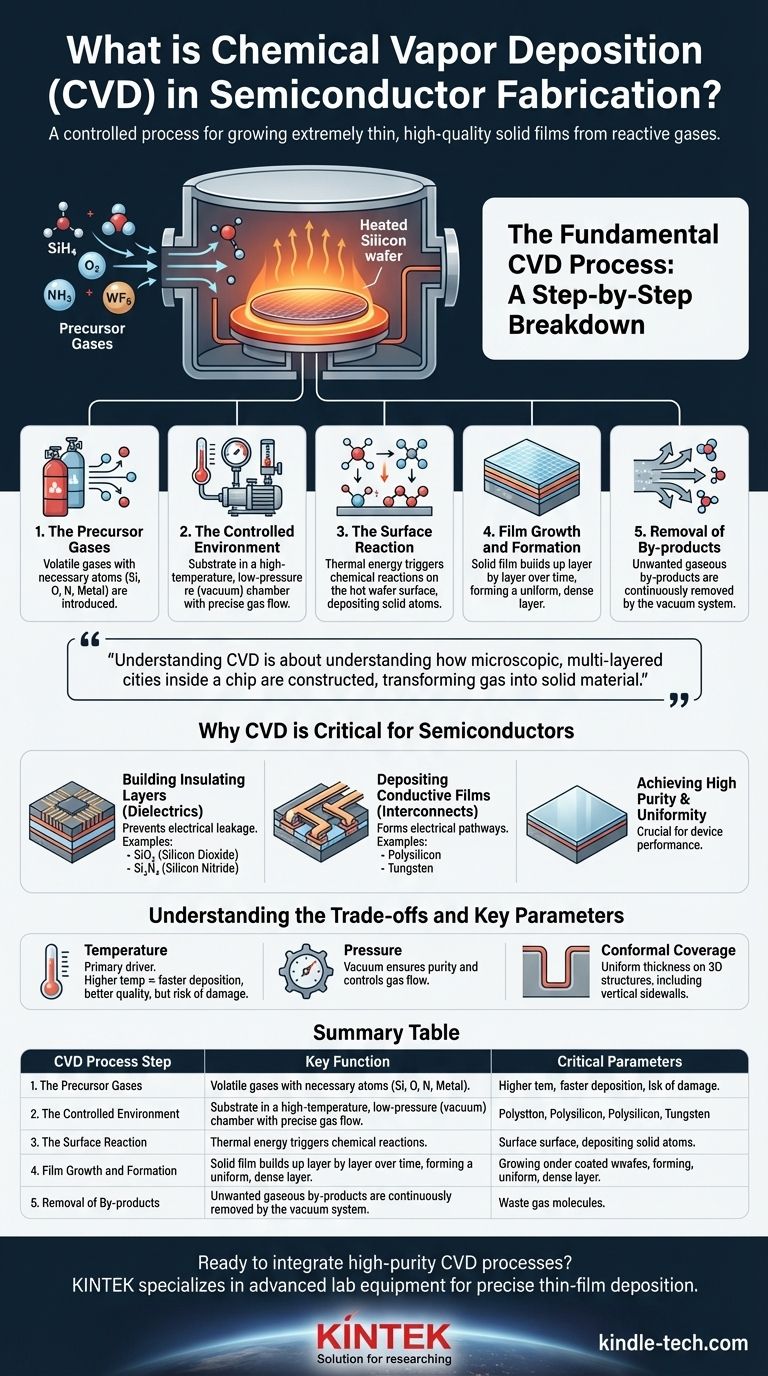

基本的なCVDプロセス:ステップごとの内訳

CVDを真に把握するには、それを、ビルディングマテリアルがガスとして供給される、制御された高温の建設プロセスとして視覚化するのが最善です。

前駆体ガス

プロセスは、前駆体(precursors)として知られる一つ以上の揮発性ガスから始まります。これらのガスは、最終的な膜に必要な原子(例:シリコン、酸素、窒素、または金属)を含んでいるため、特別に選択されます。

制御された環境

シリコンウェーハ、すなわち基板(substrate)は反応チャンバー内に配置されます。このチャンバーの環境は、高温、低圧(真空)、および正確なガス流量という3つの主要な変数について厳密に制御されます。

表面反応

前駆体ガスが加熱された基板上を流れると、熱エネルギーが化学反応を引き起こします。ガスはウェーハの高温表面で直接分解するか、互いに反応します。

この反応により、目的の原子が気相から「析出」し、基板にしっかりと結合して、新しい固体層を形成します。

膜の成長と形成

この堆積プロセスは一瞬で終わるものではありません。固体膜は時間をかけて堆積し、多くの場合、原子レベルで成長し、ウェーハ全体に均一で密度の高い層を形成します。膜の厚さはプロセスの持続時間によって制御されます。

副生成物の除去

化学反応では、ほぼ常に望ましくない気体の副生成物が発生します。これらの揮発性の廃棄物は、真空システムのガス流によってチャンバーから継続的に除去され、純粋な固体膜のみが残されます。

CVDが半導体にとって極めて重要である理由

CVDは単なる多くの選択肢の一つではありません。それは、単一のチップの製造中に、その複雑な回路のさまざまな部分を構築するために繰り返し使用される不可欠な技術です。

絶縁層の構築

回路は、電流がワイヤー間を漏れるのを防ぐために絶縁体を必要とします。CVDは、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの高純度の絶縁膜を堆積させる主要な方法です。

導電性膜の堆積

トランジスタを接続する「ワイヤー」もまた、しばしばCVDを使用して作成されます。CVDは、集積回路内の導電経路として機能する多結晶シリコン(シリコンの一形態)や、タングステンなどのさまざまな金属の膜を堆積させるために使用されます。

高純度と均一性の実現

半導体デバイスの性能は、その層の品質に決定的に依存します。CVDは、堆積膜の純度と厚さに対して並外れた制御を可能にし、ウェーハ全体で一貫した性能を保証します。

トレードオフと主要パラメータの理解

CVDプロセスの成功は、競合する要因のデリケートなバランスにかかっています。エンジニアは、望ましい結果を達成するためにこれらの変数を管理しなければなりません。

温度の役割

温度は化学反応の主要な駆動力です。温度が高いほど、一般的に堆積速度が速くなり、膜の品質も向上します。しかし、過度の熱は、以前の工程ですでに構築されているデリケートな構造を損傷する可能性があります。

圧力の影響

真空下での操作は譲れません。真空環境は、不要な空気分子を除去することで純度を保証し、前駆体ガスの流れを制御するのに役立ちます。異なる圧力を使用して、膜の最終的な特性と、表面をどれだけ均一にコーティングするかに影響を与えます。

コンフォーマルカバレッジの課題

チップがますます三次元化するにつれて、堆積された膜が水平面だけでなく垂直な側壁にも同じ厚さであることを保証することが主要な課題となります。コンフォーマル性(conformality)として知られるこの特性は、CVDが独自に制御できる重要なパラメータです。

目標に合わせた適切な選択

製造工程の特定の目標によって、CVDの理想的なアプローチが決まります。

- 完璧な絶縁層(誘電体)の作成が主な焦点である場合: 回路故障の原因となる微細な欠陥でさえも発生しないよう、優れた均一性と純度を保証するプロセスが必要です。

- 導電経路(相互接続)の形成が主な焦点である場合: 優先事項は、下層への優れた密着性と、回路に必要な正確な電気的特性を達成することです。

- 複雑な三次元構造のコーティングが主な焦点である場合: 高いコンフォーマル性で知られるCVDのバリアントを優先し、すべての露出した表面に膜が均一な厚さであることを保証する必要があります。

結局のところ、CVDを習得することは、現代のエレクトロニクスを定義する複雑な多層アーキテクチャを構築する能力を習得することなのです。

要約表:

| CVDプロセスステップ | 主要機能 | 重要パラメータ |

|---|---|---|

| 前駆体ガス | 膜の原子(例:Si、O、N)を供給する | ガスの組成、純度 |

| 制御された環境 | 化学反応を可能にする | 温度、圧力、ガス流量 |

| 表面反応 | ガスを分解して固体膜を堆積させる | 基板温度 |

| 膜の成長 | 均一で密度の高い層を構築する | プロセス時間 |

| 副生成物の除去 | 膜の純度を維持する | 真空システムの効率 |

高純度CVDプロセスを半導体製造に統合する準備はできていますか? KINTEKは、正確な薄膜堆積に不可欠な高度な実験装置と消耗品を提供することを専門としています。当社のソリューションは、次世代マイクロチップに不可欠な均一でコンフォーマルなコーティングの実現を支援します。お客様の研究所の特定の半導体製造目標をどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 炭素ナノチューブの成長において、水平型化学気相成長(CVD)反応炉はどのような役割を果たしますか?

- CNTの製造技術にはどのようなものがありますか?アーク放電、レーザーアブレーション、CVDを比較してください。

- 真空蒸着法とは?PVDとCVDコーティングのガイド

- 化学気相成長(CVD)プロセスとは?高性能薄膜を構築するためのガイド

- プラズマ改質における高純度石英管リアクターの機能は何ですか?ステアリン酸の安定性向上

- 高品質な固体材料を生成する真空成膜方法は?スパッタリング、ALD、CVDの比較ガイド

- CVDで得られる典型的な粒子径の範囲は?ナノメートル精度と高純度を実現

- MOCVDの成長プロセスとは?エピタキシャル薄膜堆積のステップバイステップガイド