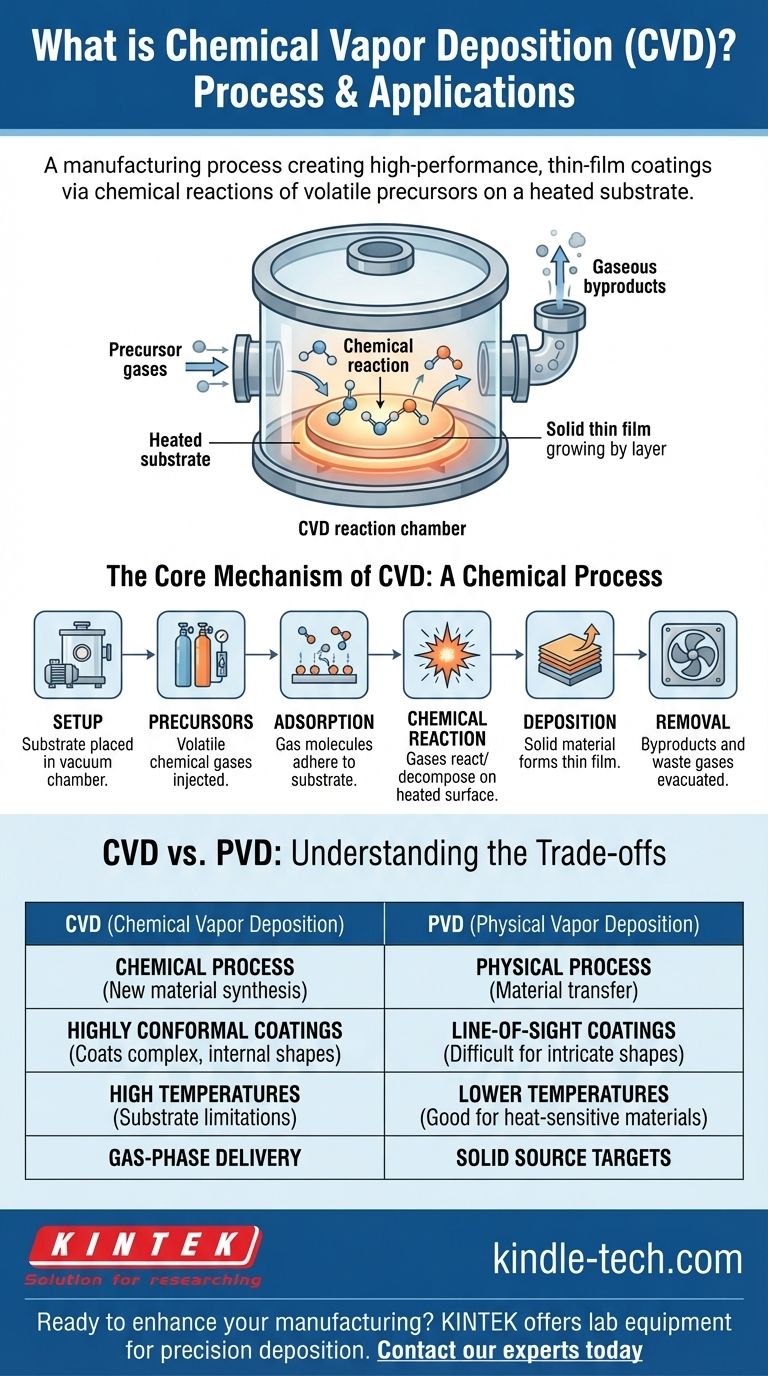

簡単に言えば、化学気相成長(CVD)は、基板上に高性能な薄膜コーティングを作成する製造プロセスです。これは、前駆体として知られる揮発性の化学ガスを反応チャンバーに導入することによって機能します。これらのガスは、加熱された表面上で反応または分解し、ターゲットオブジェクト上に均一に堆積する固体材料を形成し、一度に分子の層を積み重ねてコーティングを構築します。

理解すべき核となる原理は、CVDが本質的に化学プロセスであり、物理的なプロセスではないということです。単に材料をソースからターゲットに移動させる方法とは異なり、CVDは制御された化学反応を通じて、コンポーネントの表面上に全く新しい固体材料を合成します。

CVDの核となるメカニズム

CVDプロセスを真に把握するためには、その順次ステップに分解するのが最善です。操作全体は、温度、圧力、真空条件が注意深く制御された密閉された反応チャンバー内で行われます。

セットアップ:チャンバーと前駆体

プロセスは、コーティングされる物体、すなわち基板を反応チャンバー内に配置することから始まります。その後、チャンバーは排気され、真空が作成されます。最終的なコーティング材料に応じて、前駆体と呼ばれる特殊な揮発性の化学化合物が選択されます。

ステップ1:前駆体の導入

気体状態にある前駆体化学物質が、真空チャンバー内に正確に注入されます。これらのガスの流量と混合比は、コーティングの最終的な特性を制御する重要な変数です。

ステップ2:輸送と吸着

チャンバー内に入ると、前駆体ガス分子が移動し、基板と接触します。その後、分子は吸着として知られるプロセスで表面に物理的に付着します。

ステップ3:化学反応

これがCVDプロセスの核心です。基板は通常、特定の反応温度に加熱されます。この熱エネルギーは、吸着された前駆体ガスが表面上で互いに反応するか分解するために必要な活性化エネルギーを提供します。

ステップ4:堆積と膜の成長

この化学反応の生成物が、目的の固体コーティング材料です。この不揮発性の固体が基板上に堆積し、安定した薄膜を形成します。ガスが供給され続けるにつれてプロセスは継続し、膜は非常に均一かつ制御された方法で成長します。

ステップ5:副生成物の除去

化学反応は、最終的なコーティングの一部ではない気体の副生成物も生成します。これらの廃棄ガスは表面から脱着され、真空システムによってチャンバーから継続的に除去され、純粋で高品質な膜が保証されます。

トレードオフの理解:CVD対PVD

CVDの特定の利点を理解するためには、別の一般的な薄膜堆積技術である物理気相成長(PVD)と比較することが役立ちます。

根本的な違い:化学と物理

主な区別はその名前にあります。CVDは、基板表面での化学反応を利用してコーティングを作成します。対照的に、PVDは物理的なメカニズム(蒸発やスパッタリングなど)を利用して、コーティング材料の原子を固体ソースから基板上に直接移動させます。PVDでは化学的変換は起こりません。

コーティングの特性

CVDは気体が流れ、浸透する性質に依存しているため、非常に均一なコーティング(コンフォーマルコーティング)を作成するのに優れています。これは、複雑な形状、鋭い角、さらには内部表面も均一に覆うことができることを意味します。PVDは通常「線視線」プロセスであるため、複雑な形状を均一にコーティングすることが困難になる場合があります。

プロセス条件

CVDプロセスは、化学反応を促進するために必要なエネルギーを提供するために、一般的に高温を必要とします。これは、損傷を受けることなくコーティングできる基板材料の種類を制限する可能性があります。PVDは多くの場合、はるかに低温で実行できるため、熱に敏感な材料に適しています。

目標に合わせた適切な選択

正しい堆積方法の選択は、材料特性、基板形状、温度制約を含む、アプリケーションの特定の要件に完全に依存します。

- 複雑な形状に対する高純度で均一なコーティングが主な焦点である場合: CVDは、その気相供給の性質により、非常に有力な候補となります。

- 温度に敏感な材料のコーティングが主な焦点である場合: ほとんどのCVD法よりも大幅に低いプロセス温度で実行できるため、PVDの方が良い選択となることがよくあります。

- 特定の材料組成が主な焦点である場合: CVDに適した揮発性前駆体が入手可能であるか、その特定の材料に対するPVD用の固体ターゲットが入手可能であるかによって選択が決まります。

結局のところ、CVDを精密な化学反応プロセスとして理解することが、高度な材料製造のためにその独自の能力を活用するための鍵となります。

要約表:

| CVDプロセスステップ | 主要なアクション | 結果 |

|---|---|---|

| 1. セットアップ | 真空チャンバー内に基板を配置 | コーティングの表面を準備 |

| 2. ガス導入 | チャンバー内に前駆体ガスを注入 | コーティング材料を供給 |

| 3. 吸着 | ガス分子が基板表面に付着 | 反応の基盤を作成 |

| 4. 化学反応 | 加熱された表面上でガスが反応/分解 | 固体コーティング材料を形成 |

| 5. 堆積 | 固体材料が層状に蓄積 | 均一な薄膜を作成 |

| 6. 副生成物の除去 | 廃棄ガスをチャンバーから排気 | コーティングの純度を保証 |

精密コーティングで製造を強化する準備はできましたか? KINTEKは、CVDなどの高度な堆積プロセスのためのラボ機器と消耗品を専門としています。当社のソリューションは、研究室が高い均一性と純度で優れた薄膜結果を達成するのに役立ちます。お客様固有のアプリケーションのニーズをサポートする方法について、当社の専門家にご相談ください!今すぐお問い合わせください

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉