その核心において、化学気相成長(CVD)プロセスは、基板として知られる表面に薄い固体膜を堆積させる方法です。これは、基板を反応チャンバー内に配置し、特定の化学前駆体ガスを導入し、エネルギー(通常は熱)を加えて、基板表面に直接目的の材料を形成する化学反応を誘発することによって達成されます。

化学気相成長は単なるコーティング技術ではありません。それは精密な、原子レベルでの構築プロセスです。気体状態から、一度に一つの化学反応で材料を構築することにより、非常に純粋で高性能な材料の作成を可能にします。

基本的な目標:ガスから材料を構築する

CVDの主な目的は、特性が高度に制御された固体材料を成長させることです。材料を溶融して鋳造するのとは異なり、CVDは材料をゼロから構築します。

このボトムアップアプローチは、最終製品の厚さ、純度、結晶構造に対して信じられないほどの制御を提供します。材料性能が最重要視されるアプリケーションにとって、これは最適な方法です。

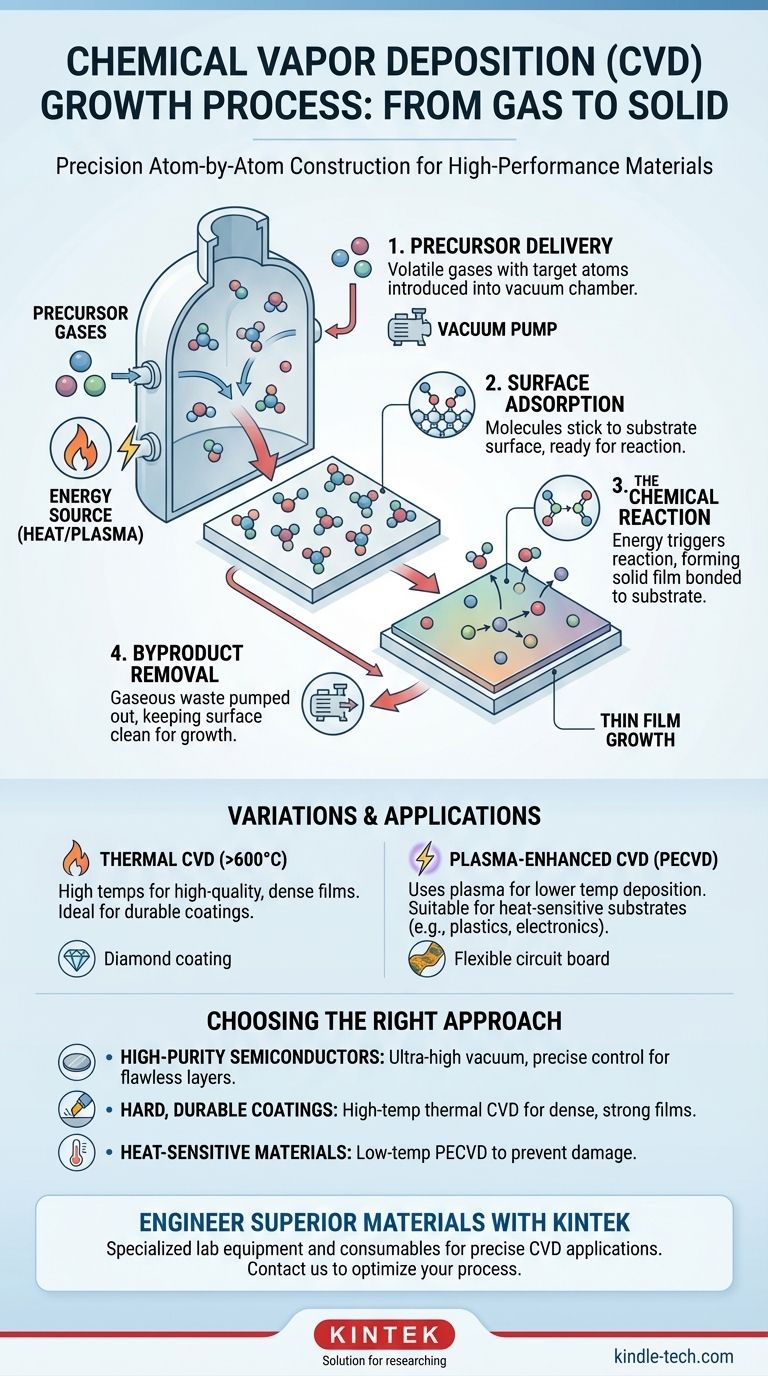

CVDプロセスの分解:段階的な内訳

異なるCVD方法が存在しますが、それらはすべて微視的レベルで同様の一連の事象に従います。これらのステップを理解することが、最終的な結果を制御するための鍵となります。

ステップ1:前駆体供給

最終膜に必要な原子を含む揮発性の前駆体ガスが反応チャンバーに注入されます。チャンバーは通常、不純物を除去し、これらのガスの基板への流れを制御するために真空状態に保たれています。

ステップ2:表面吸着

前駆体ガス分子が基板に到達すると、吸着と呼ばれるプロセスで表面に付着します。これは化学反応の必要な前段階です。

ステップ3:化学反応

表面に前駆体分子が存在すると、エネルギー(熱など)によってそれらが分解したり、他のガスと反応したりします。この反応により、目的の固体材料が形成され、それが基板に直接結合します。

時間が経つにつれて、このプロセスが繰り返され、薄膜が層ごとに構築されます。反応の不揮発性生成物が膜を形成します。

ステップ4:副生成物除去

化学反応では、もはや必要のないガス状の副生成物も生成されます。これらの廃棄物は表面から脱着(分離)し、真空システムによって排出され、新しい前駆体が到着するための成長表面をきれいに保ちます。

トレードオフとバリエーションの理解

CVDは単一の技術ではなく、それぞれに独自の利点と限界を持つプロセスのファミリーです。方法の選択は、目的の材料と使用される基板に完全に依存します。

熱CVD vs. プラズマCVD (PECVD)

熱CVDは古典的な方法であり、反応を開始するために高温(しばしば600°C以上)のみに依存します。これにより、非常に高品質で緻密な膜が生成されます。

しかし、このような高温は、プラスチックや特定の電子部品のような敏感な基板を損傷する可能性があります。プラズマCVD(PECVD)は、電気場を使用してプラズマを生成し、それが反応のエネルギーを提供することでこれを解決します。これにより、はるかに低い温度で堆積を行うことができます。

均一性の課題

CVDの主要な目標は、基板全体にわたって完全に均一な厚さの膜を作成することです。CVDはこの点で優れていますが、複雑な三次元形状で完璧な均一性を達成することは、ガス流と温度勾配の慎重な制御を必要とする重要な工学的課題となる可能性があります。

コストと複雑さ

CVDシステム、特に高純度エレクトロニクス用のものは、高度な真空チャンバー、ガス供給システム、および温度制御を必要とします。これにより、初期投資と運用上の複雑さは、塗装や電気めっきのようなより単純なコーティング方法よりも高くなります。

目標に合った適切な選択をする

正しいCVDアプローチを選択するには、プロセスパラメーターをアプリケーションの特定のニーズに合わせる必要があります。

- 高純度半導体が主な焦点である場合:完璧な結晶層を作成するために、超高真空条件と精密に制御された前駆体ガスを優先する必要があります。

- 硬く耐久性のあるコーティング(合成ダイヤモンドなど)の作成が主な焦点である場合:緻密で強力に結合した膜の成長を促進するために、高温熱CVDバリアントに傾倒すべきです。

- 熱に敏感な材料のコーティングが主な焦点である場合:下地の基板を損傷することなく膜を堆積させるために、プラズマCVD(PECVD)のような低温法を使用する必要があります。

これらの原理を習得することで、化学気相成長を活用して、ほぼすべての高度なアプリケーションに合わせた特性を持つ材料を設計することができます。

要約表:

| CVDプロセスの主要ステップ | 何が起こるか | 主な結果 |

|---|---|---|

| 前駆体供給 | ターゲット原子を含むガスが真空チャンバーに導入されます。 | 前駆体が基板表面に供給されます。 |

| 表面吸着 | ガス分子が基板表面に付着(吸着)します。 | 前駆体が反応位置に配置されます。 |

| 化学反応 | エネルギー(熱/プラズマ)が反応を誘発し、固体材料を形成します。 | 目的の薄膜が基板に結合します。 |

| 副生成物除去 | ガス状の廃棄物がチャンバーから排出されます。 | 継続的な成長のためにきれいな表面が維持されます。 |

CVDで優れた材料を設計する準備はできましたか?

化学気相成長プロセスを習得することは、次世代半導体、耐久性のある保護コーティング、高純度材料の開発の鍵となります。研究が要求する精密な制御、均一性、純度を達成するためには、適切な実験装置が不可欠です。

KINTEKは、お客様が卓越するために必要な高度な実験装置と消耗品の提供を専門としています。エレクトロニクスの開発、硬質コーティングの作成、熱に敏感な基板での作業のいずれであっても、当社はお客様の特定のCVDアプリケーションをサポートする専門知識とソリューションを提供します。

今すぐお問い合わせください。当社の製品がお客様のCVDプロセスを最適化し、画期的な結果を達成するのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉