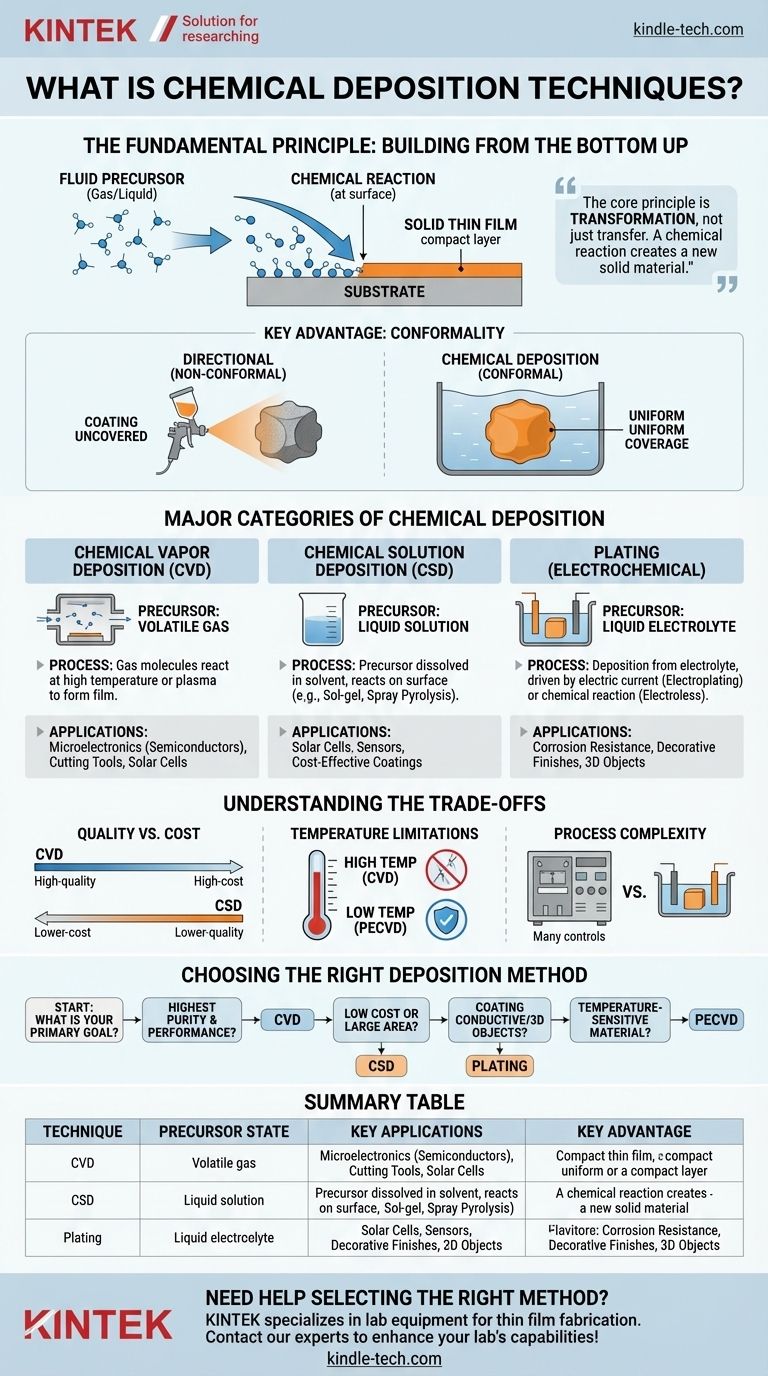

本質的に、化学堆積法とは、化学反応を通じて基板(下地)上に固体薄膜またはコーティングを作成するために使用される一連の技術です。前駆体と呼ばれる流動性の出発物質が基板表面で反応し、目的の新しい材料の層が堆積します。このプロセスにより、高品質な膜を原子レベルまたは分子レベルで正確に構築できます。

すべての化学堆積法の核となる原理は、単なる移動ではなく、変換です。材料をソースからターゲットへ移動させる物理的手法とは異なり、化学堆積法は化学反応を利用して、コーティングしたい表面上に全く新しい固体材料を直接生成します。

基本原理:ボトムアップでの構築

化学堆積法の仕組み

このプロセスは、基本的に制御された化学変化に関するものです。前駆体(気体または液体のいずれか)が、基板を含む反応環境に導入されます。

前駆体分子が適切な条件下(高温やプラズマの存在など)で基板に接触すると、反応して分解します。この化学変化により、基板に付着する固体層が残り、目的の薄膜が形成されます。

主な利点:均一性(コンフォーマリティ)

化学堆積法の最も重要な利点の1つは、均一な(コンフォーマルな)コーティングを生成できることです。これは、膜が基板の形状や複雑さに関係なく、すべての表面を均一に覆うことを意味します。

テクスチャのある物体をペンキに浸すことと、一方向からスプレーで塗装することを想像してください。浸漬は隅々まで均等に覆います。これは均一な化学堆積法に似ています。対照的に、指向性のある手法では、ソースに面した表面には厚いコーティングができ、他の部分には薄い「影」になった領域ができます。

化学堆積法の主要な分類

原理は同じですが、前駆体の状態と反応条件に基づいて手法が分類されます。

化学気相成長法(CVD)

CVDでは、前駆体は揮発性のガスです。この技術は、極めて高純度で高性能な薄膜を生成することで知られています。

その精度から、CVDはシリコンウェハ上に半導体層を作成するためのエレクトロニクス産業の基盤となっています。また、切削工具の耐久性・耐摩耗性コーティングや、高効率薄膜太陽電池の製造にも使用されます。

化学溶液堆積法(CSD)

CSDでは、前駆体を液体溶媒に溶解させて使用します。このカテゴリには、いくつかのアクセスしやすく汎用性の高い技術が含まれます。

一般的なCSD法には、溶液が固体のネットワークにゲル化するゾル-ゲル法、基板を反応性溶液に浸漬する化学浴堆積法、および前駆体溶液を加熱された基板に噴霧する噴霧熱分解法があります。これらの方法は、CVDよりも単純でコストが低いことがよくあります。

めっき(電気化学的堆積)

めっきは、通常金属である材料を、液体溶液(電解液浴)から基板上に堆積させるプロセスです。

電気めっきは、外部の電流を使用して導電性表面への堆積を促進します。無電解めっきは、外部電源を必要とせず、自己触媒的な化学反応を通じて同様の結果を達成し、適切に処理された非導電性表面をコーティングすることができます。

トレードオフの理解

単一の技術が万能であるわけではありません。選択は、品質、コスト、材料適合性のバランスによって決まります。

品質対コスト

一般的に、CVDは最高の膜品質、純度、構造的完全性を提供しますが、真空チャンバーなどの洗練された高価な装置が必要です。CSD法は、コストと複雑さが大幅に低いことが多いですが、異なる構造特性を持つ膜や純度の低い膜が得られる場合があります。

温度と基板の制限

多くのCVDプロセスでは、化学反応を開始するために非常に高い温度が必要です。この熱は、プラスチックや特定の電子部品などの敏感な基板を損傷する可能性があります。

これを克服するために、プラズマ強化CVD(PECVD)などの特殊な低温法が開発されました。PECVDはエネルギー豊富なプラズマを使用して反応を促進し、はるかに低い温度で高品質な膜成長を可能にします。

プロセスの複雑さ

CVDは、ガスの流れ、圧力、温度の正確な制御を必要とするため、プロセスが複雑です。一方、めっきは、大規模または複雑な3Dオブジェクトをコーティングするための比較的簡単な方法であり、多くの産業用途で高いスケーラビリティを提供します。

適切な堆積方法の選択

選択は、最終的な目標、予算、および取り扱う材料によって導かれるべきです。

- 最も高い純度と性能(例:マイクロエレクトロニクス向け)が主な焦点である場合: CVDは、優れた半導体膜および誘電体膜を作成するための業界標準です。

- 低コストまたは大面積のコーティング(例:特定の太陽電池やセンサー向け)が主な焦点である場合: 噴霧熱分解法や化学浴堆積法などのCSD法は、費用対効果の高いソリューションを提供します。

- 導電性または複雑な3Dオブジェクトのコーティング(例:耐食性または装飾仕上げ向け)が主な焦点である場合: 電気めっきまたは無電解めっきは、複雑な形状に対する優れた均一な被覆を提供します。

- 温度に敏感な材料上に高品質な膜を堆積させることが主な焦点である場合: PECVDなどの低温技術が不可欠な選択肢となります。

これらのコア技術を理解することで、プロジェクトが必要とする正確な特性を持つ材料を作製するための最適なツールを選択できるようになります。

要約表:

| 技術 | 前駆体の状態 | 主な用途 | 主な利点 |

|---|---|---|---|

| 化学気相成長法(CVD) | ガス | マイクロエレクトロニクス、切削工具 | 高純度、高性能 |

| 化学溶液堆積法(CSD) | 液体溶液 | 太陽電池、センサー | 低コスト、大面積被覆 |

| めっき(電気化学的) | 液体電解質 | 耐食性、装飾仕上げ | 3Dオブジェクトへの均一な被覆 |

プロジェクトに最適な堆積方法の選択でお困りですか? KINTEKは、薄膜作製のための実験装置と消耗品を専門としています。当社の専門家は、エレクトロニクス、コーティング、材料研究のいずれに取り組んでいるかにかかわらず、お客様の特定の用途に最適な化学堆積技術の選択をお手伝いします。今すぐお問い合わせいただき、お客様の要件についてご相談の上、当社のソリューションがお客様のラボの能力をどのように向上させられるかをご確認ください!

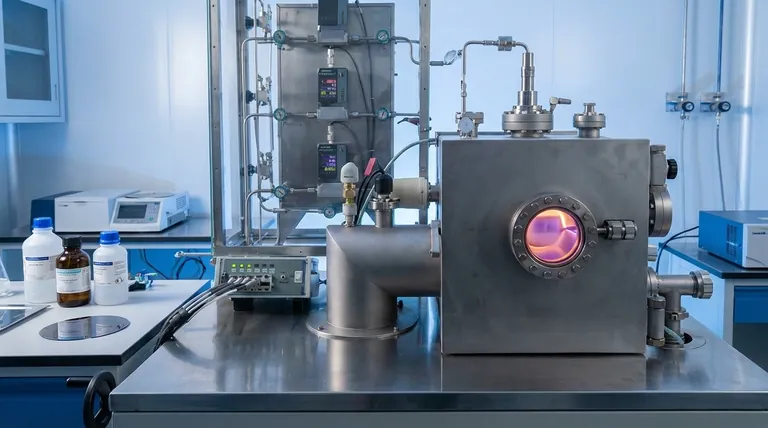

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- 気相輸送堆積プロセスとは何ですか?PVDとCVDを比較解説

- 単層グラフェンを合成するのに最も適した方法は?高品質生産のためのCVD(化学気相成長法)を習得する

- 熱活性CVDとは何ですか?高品質薄膜堆積のための究極ガイド

- メタン熱分解の問題点は何ですか?理論と産業的現実の間のギャップを乗り越える

- 薄膜の特性はどの要因によって変化しますか?最適な性能のための成膜プロセスの習得

- CVD炉はどのようにしてニッケルナノフィルムの均一性を確保しますか?高精度な材料成長を実現する

- 原子層堆積(ALD)の利点は何ですか?薄膜作成における比類なき精度を実現

- LPCVDの温度範囲は?材料別プロセスパラメータガイド