薄膜半導体とは、その核心において、支持基板(または基材)上に堆積された極めて薄い半導体材料の層です。この層の厚さは数ナノメートルから数マイクロメートルに及び、その規模は非常に小さいため、その物理的および電子的特性は、同じ材料のバルク(塊状)形態とは大きく異なります。このユニークな準二次元的な性質が、この技術を特徴的で強力なものにしています。

従来の半導体が硬く、かさばり、固体結晶から製造されるのに対し、薄膜半導体はこれらの電子特性を非伝統的な表面に適用します。これにより、従来の製造方法では物理的に不可能であったフレキシブルディスプレイ、大面積太陽電池、透明エレクトロニクスなどの応用が可能になります。

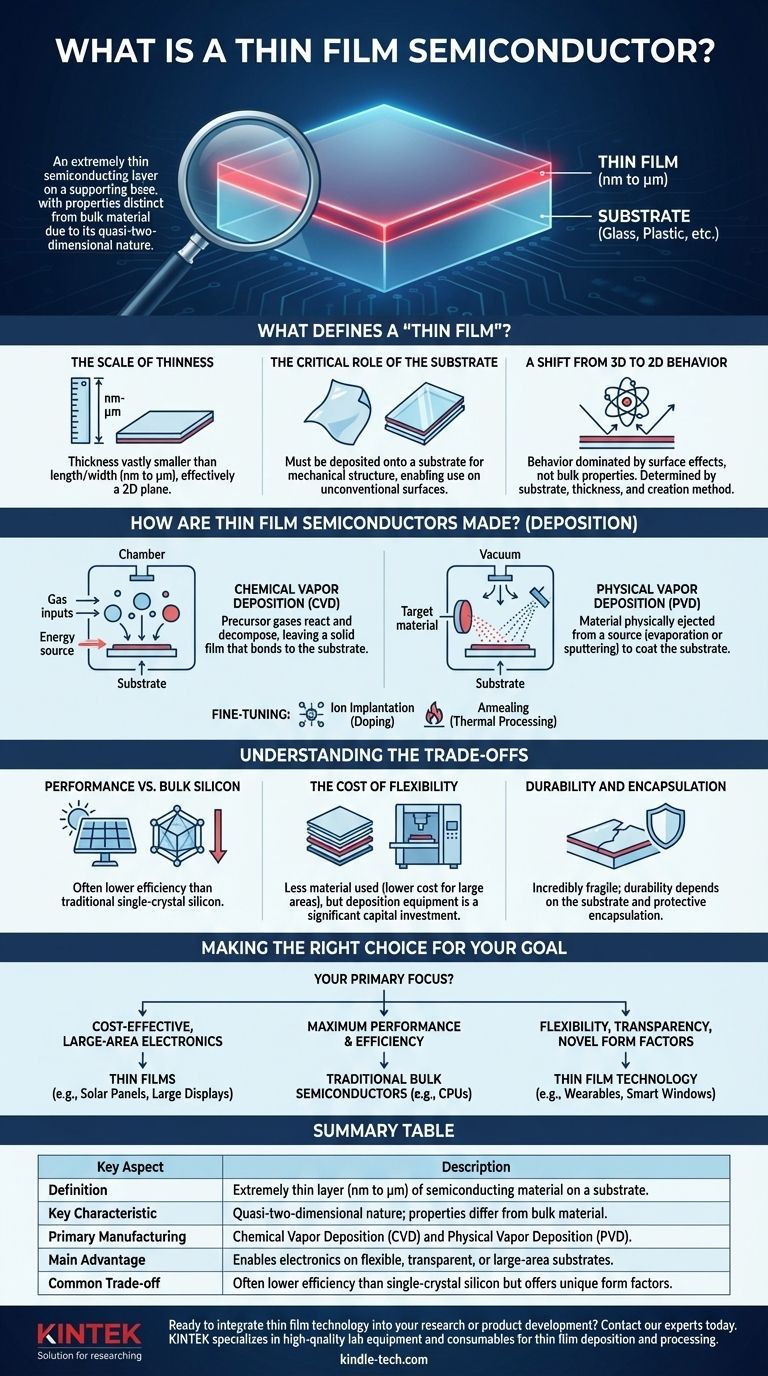

「薄膜」とは何か?

「薄膜」という言葉は、単に小さいというだけでなく、材料の挙動における根本的な変化を表しています。この挙動は、そのユニークな形状と、それが載っている表面との関係によって決定されます。

薄さのスケール

薄膜とは、その厚さが長さや幅に比べてはるかに小さい材料の層です。この寸法はナノメートル(10億分の1メートル)またはマイクロメートル(100万分の1メートル)で測定され、実質的に二次元平面となります。

基板の重要な役割

自己支持型のシリコンウェハーとは異なり、薄膜は単独では存在できません。機械的構造を提供する基板上に堆積される必要があります。この基板は、ガラスやプラスチックから金属まで何でもよく、これにより半導体特性を多種多様な材料に付与することができます。

3Dから2D挙動への移行

一つの次元(厚さ)が抑制されているため、材料の挙動はバルク特性よりも表面効果に支配されます。最終的な膜の特性は、基板材料、膜の厚さ、およびそれを形成するために使用された方法の直接的な結果です。

薄膜半導体はどのように作られるのか?

薄膜半導体は、大きな塊から削り出されるのではなく、高度に制御された環境で原子ごとに構築されます。このプロセスは成膜として知られています。

化学気相成長法 (CVD)

CVDでは、前駆体ガスが反応室に導入されます。エネルギー源がこれらのガスを反応させ、分解させ、基板表面に結合する固体膜を残します。これは、蒸気が冷たい窓に霜の層として凝結するのと似ています。

物理気相成長法 (PVD)

PVDはより機械的なプロセスです。材料はソースまたは「ターゲット」から物理的に放出され、真空を通過して基板をコーティングします。これはしばしば蒸着(材料を沸騰させる)またはスパッタリング(ターゲットにイオンを衝突させて原子を叩き出す)によって行われます。

膜の微調整

初期の成膜後、膜の特性を微調整するために他のプロセスが使用されます。イオン注入は不純物(ドーピング)を正確に導入するために使用でき、アニーリング(真空中の熱処理)は膜の結晶構造と電気的特性を改善するのに役立ちます。

トレードオフを理解する

薄膜のユニークな利点には、重要なトレードオフが伴います。これらの限界を客観的に理解することが、この技術を効果的に使用するための鍵となります。

性能 vs. バルクシリコン

薄膜半導体は、特に太陽電池のような用途では、従来の単結晶シリコンと比較して効率が低いことがよくあります。多くの成膜された膜の原子構造が不規則であるため、完全な結晶格子と比較して電子の流れが妨げられる可能性があります。

柔軟性のコスト

使用する材料が少ないため、薄膜は大面積向けには安価になりますが、成膜装置自体(CVDやPVD反応炉など)はかなりの設備投資を必要とします。成膜方法の選択は、最終製品のコスト、品質、均一性に直接影響します。

耐久性と封止

膜自体は、その薄さのために非常に脆いです。その耐久性は、それが載っている基板と、その上に適用される保護層(封止)にほぼ完全に依存します。適切な保護がなければ、薄膜は傷、化学的損傷、環境劣化に対して非常に脆弱です。

目標に合った適切な選択をする

薄膜と従来のバルク半導体のどちらを選択するかは、「どちらが良いか」ではなく、「どちらがその仕事に適しているか」の問題です。

- 費用対効果の高い大面積エレクトロニクスが主な焦点である場合:薄膜は、太陽電池や大型ディスプレイなど、1平方メートルあたりの材料使用量を最小限に抑えることが重要な用途において、優れた選択肢です。

- 最高の性能と効率が主な焦点である場合:単結晶シリコンウェハーなどの従来のバルク半導体は、CPUのような高密度、高速コンポーネメントの標準であり続けています。

- 柔軟性、透明性、または新しいフォームファクタが主な焦点である場合:薄膜技術は唯一の実行可能な道であり、ウェアラブルセンサー、スマートウィンドウ、フレキシブルスクリーンなどのためにプラスチック、ガラス、その他の材料への統合を可能にします。

表面ベースの技術としてのその機能を理解することで、適切なアプリケーションに対して薄膜半導体のユニークな機能を効果的に活用することができます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 定義 | 基板上に堆積された極めて薄い(ナノメートルからマイクロメートル)半導体材料の層。 |

| 主な特徴 | 準二次元的な性質。バルク材料とは特性が大きく異なる。 |

| 主な製造方法 | 化学気相成長法 (CVD) および物理気相成長法 (PVD)。 |

| 主な利点 | 柔軟な、透明な、または大面積の基板上にエレクトロニクスを可能にする。 |

| 一般的なトレードオフ | 単結晶シリコンよりも効率が低いことが多いが、ユニークなフォームファクタを提供する。 |

薄膜技術を研究または製品開発に統合する準備はできていますか?

KINTEKは、薄膜成膜および処理に不可欠な高品質の実験装置と消耗品を提供することに特化しています。フレキシブルエレクトロニクス、先進的な太陽電池、または新しいセンサーを開発しているかどうかにかかわらず、当社の専門知識と信頼性の高い製品は、研究開発から生産までお客様のイノベーションをサポートします。

今すぐ当社の専門家にお問い合わせください。適切なツールと材料でプロジェクト目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- グラフェンの他の形態にはどのようなものがありますか?用途に合った適切なタイプを選択する

- スパッタ膜とは?原子レベルのコーティング技術を徹底解説

- ダイヤモンドコーティングの特性とは?コンポーネントの極限性能を引き出す

- 半導体用スパッタリングターゲットとは?高純度薄膜のためのエンジニアードソース

- 光学コーティングの目的とは?光学システムの性能を向上させる

- 化学的にスパッタリングとはどのようなプロセスですか?優れた薄膜のための反応性スパッタリングを習得する

- CVD前駆体にはなぜ高純度アルミニウムとジルコニウムペレットを使用するのですか?欠陥のないコーティングのために99.99%の純度を保証

- 最初の宝石品質の合成ダイヤモンドはどのように製造されましたか? 1970年のGEの画期的な進歩をご覧ください。