化学気相成長(CVD)と物理気相成長(PVD)の根本的な違いは、成膜材料が基板に到達する方法にあります。CVDは化学反応を利用し、前駆体ガスが加熱された表面で分解して新しい固体膜を形成します。対照的に、PVDは固体または液体の原料を蒸発させ、真空中で基板に転写する物理プロセスです。

本質的に、CVDとPVDの選択は、プロセスと結果のトレードオフです。CVDは化学結合により優れた膜の追従性と密着性を提供しますが、高温に制限されます。PVDは低温で動作するため、より汎用性がありますが、その物理的で直進的な性質により、膜の均一性が低く、結合が弱くなる可能性があります。

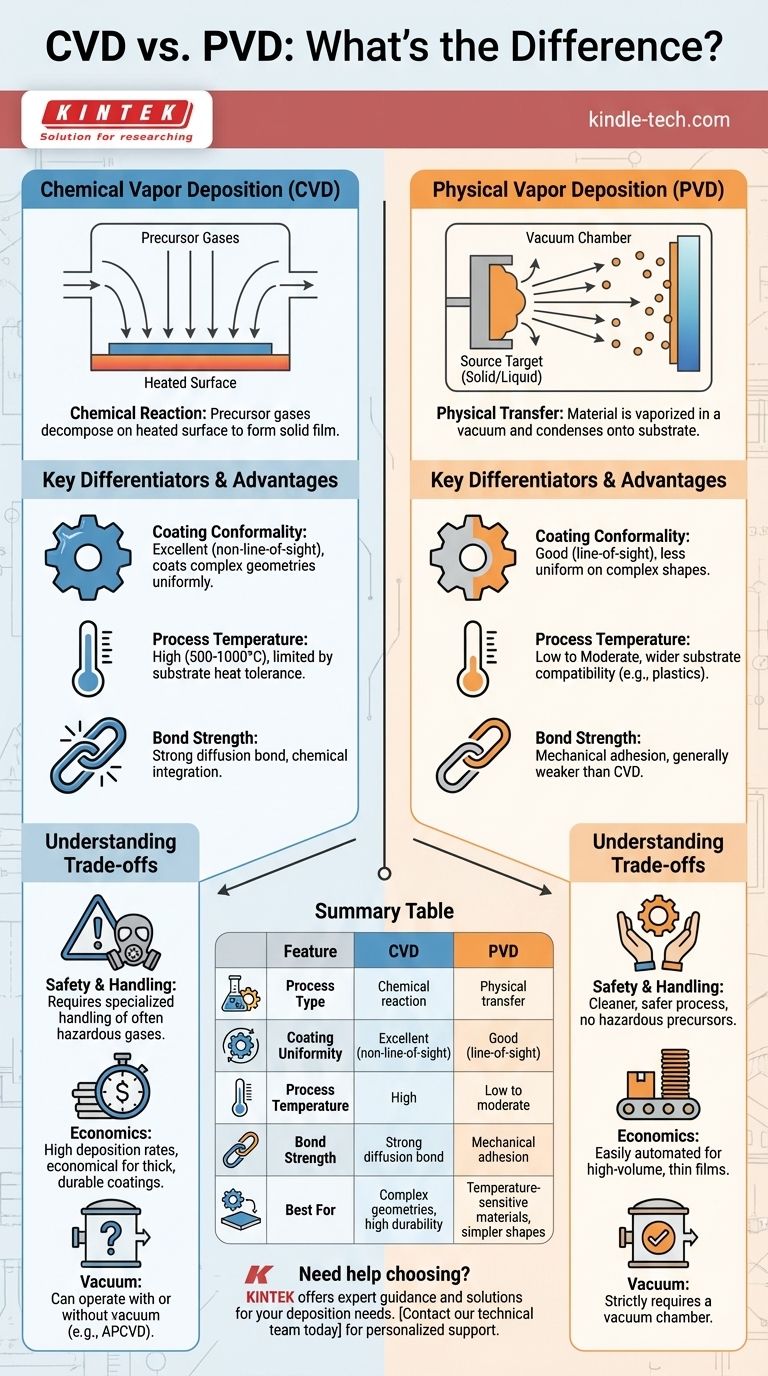

コアメカニズム:化学反応 vs. 物理転写

各プロセスの決定的な特性が、その利点、限界、および理想的な用途を決定します。このコアな違いを理解することが、適切な方法を選択するための鍵となります。

CVDの仕組み:ガスから膜を構築する

CVDでは、揮発性の前駆体ガスが基板を含む反応チャンバーに導入されます。

基板は加熱され、化学反応を開始するために必要なエネルギーが供給されます。ガスは高温の表面で分解・反応し、原子ごとに薄膜を「構築」します。

この化学プロセスにより、成膜材料が基板の表面層と一体化する、強力な拡散型結合が形成されます。

PVDの仕組み:固体を膜に転写する

PVDは、真空下で行われる機械的な転写プロセスです。

固体の原料(「ターゲット」)は、加熱(蒸発)やイオンによる衝撃(スパッタリング)などの方法で蒸発させられます。

これらの蒸発した粒子は、真空チャンバー内を直線的に移動し、より低温の基板上に凝縮して膜を形成します。

用途における主な相違点

メカニズムの違いは、これらの膜がどのように適用され、何が達成できるかにおいて、実用上重要な区別をもたらします。

膜の追従性:直進性の問題

PVDは直進性のプロセスです。蒸発した粒子は直線的に移動するため、供給源に直接さらされていない領域はほとんど、または全く膜が形成されません。これにより、複雑な形状では不均一な層が生じる可能性があります。

CVDは直進性のプロセスではありません。前駆体ガスは基板全体を流れ、すべての露出した表面で反応します。これにより、CVDは高い「スローイングパワー」を持ち、複雑な形状、深い凹部、さらには穴の内部にも非常に均一な膜を形成することができます。

プロセス温度:基板の決定要因

CVDは通常、基板表面で必要な化学反応を開始するために非常に高い温度を必要とします。これにより、変形したり損傷したりすることなくこの熱に耐えられる材料にその使用が制限されます。

PVDは一般的に低温で動作します。基板での化学反応に依存しないため、熱に弱いプラスチック、合金、複合材料など、はるかに広範囲の材料の成膜に適しています。

例外として、プラズマアシストCVD(PACVD)があり、プラズマを使用して反応性ガス分子を生成することで、はるかに低い温度でプロセスを行うことができ、基板の適合性を拡大します。

実用的なトレードオフを理解する

核となる科学を超えて、いくつかの運用上の要因がCVDとPVDの選択に影響を与えます。

密着性と結合強度

CVDの化学反応は、膜と基板の間に拡散性の共有結合を形成し、これは通常、PVDによって形成される結合よりもはるかに強く、耐久性があります。PVD膜はより機械的に密着します。

安全性と材料の取り扱い

CVDは、揮発性、毒性、または腐食性の前駆体ガスを伴うことが多く、特別な取り扱いと安全プロトコルが必要です。PVDは、これらの危険な化学前駆体に依存しないため、一般的にクリーンで安全なプロセスと見なされています。

経済性と成膜速度

CVDは非常に高い成膜速度を達成できることが多く、厚く耐久性のある膜を製造するのに経済的です。一方、PVDは、薄膜の大量生産のために容易に自動化できます。

真空要件

両方とも真空下で動作できますが、PVDは材料の物理的な転写が行われるために厳密に真空チャンバーを必要とします。大気圧CVD(APCVD)のような一部のCVDプロセスは、真空を全く必要とせず、装置を簡素化できます。

アプリケーションに合った適切な選択をする

正しいプロセスを選択するには、その固有の特性を主要な目標と一致させる必要があります。

- 複雑な形状に均一にコーティングすることに重点を置く場合:CVDは、その非直進性の性質により優れた選択肢です。

- 熱に弱い基板にコーティングすることに重点を置く場合:PVDは、下地の材料への熱損傷を避けるために必要な選択肢です。

- 最大のコーティング密着性と耐久性を達成することに重点を置く場合:CVDの拡散結合は明確な利点を提供します。

- プロセスの簡素化とオペレーターの安全性に重点を置く場合:PVDは、多くのCVDプロセスで一般的な危険な前駆体化学物質を回避します。

これらの基本的な原則を理解することで、材料、形状、および性能要件に最適な成膜技術を選択できるようになります。

要約表:

| 特徴 | CVD(化学気相成長) | PVD(物理気相成長) |

|---|---|---|

| プロセスタイプ | 化学反応 | 物理転写 |

| 膜の均一性 | 優れている(非直進性) | 良好(直進性) |

| プロセス温度 | 高い(通常500-1000°C) | 低い~中程度 |

| 結合強度 | 強力な拡散結合 | 機械的密着 |

| 最適用途 | 複雑な形状、高い耐久性 | 熱に弱い材料、より単純な形状 |

CVDとPVDのどちらがあなたのアプリケーションに適しているかまだ不明ですか?

KINTEKでは、あらゆる成膜ニーズに対応する実験装置と消耗品を専門としています。当社の専門家が以下のサポートを提供します。

- 特定の基板と形状に最適な成膜プロセスを決定する

- 実験室の要件に合った適切な装置を選択する

- 必要な成膜性能と耐久性を確実に達成する

お客様のプロジェクトに最適な選択をお手伝いさせてください。今すぐ当社の技術チームにお問い合わせください。お客様の実験室固有の課題に合わせた個別のアドバイスとソリューションを提供します。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機