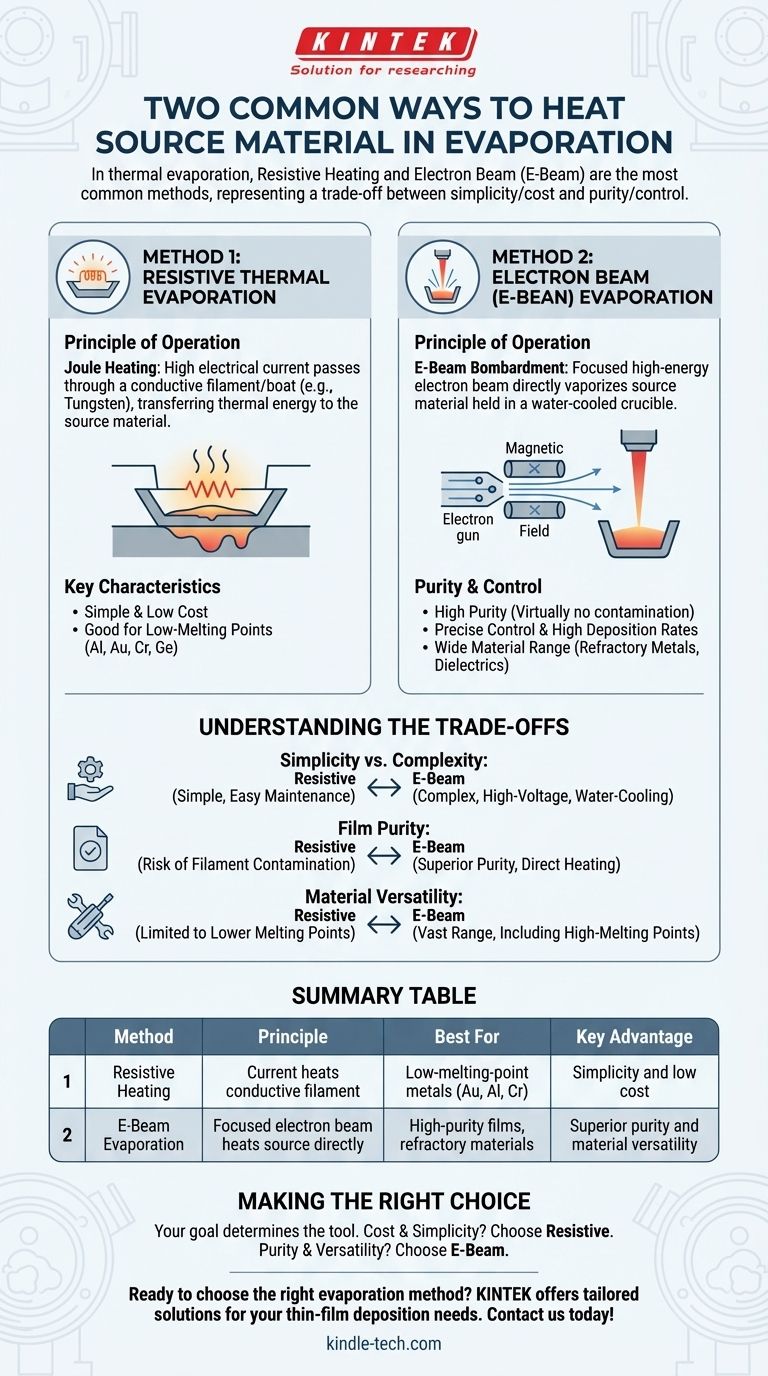

熱蒸着プロセスにおいて、ソース材料を加熱する最も一般的な2つの方法は、抵抗加熱と電子ビーム(E-ビーム)蒸着です。抵抗加熱は、電球の単純なフィラメントのように機能し、材料に電流を流して熱を発生させます。対照的に、E-ビーム蒸着は、高エネルギー電子の集束ビームを使用して、ソース材料を直接衝突させて気化させます。

これらの加熱方法の選択は、薄膜堆積における基本的な決定事項です。これは、抵抗加熱のシンプルさと低コスト性に対して、E-ビーム蒸着が提供するより高い純度、制御性、および材料の多様性との間の直接的なトレードオフを表します。

方法1:抵抗熱蒸着

抵抗加熱は、真空チャンバー内で固体ソース材料を蒸気にする最も簡単な方法です。

動作原理

この技術はジュール熱に依存しています。高電流が、多くの場合タングステンのような難燃性金属で作られた「ボート」または「フィラメント」と呼ばれる導電性の高抵抗要素に流されます。

堆積されるソース材料(例:金、クロム)は、この加熱要素に直接接触して配置されます。要素が加熱されると、熱エネルギーをソースに伝え、ソースを溶融させ、最終的に気相に蒸発させます。

主な特徴

抵抗蒸着の主な利点は、そのシンプルさと低コストです。電源とハードウェアは比較的シンプルであるため、多くの研究および小規模生産環境にとってアクセスしやすい方法です。

アルミニウム(Al)、金(Au)、クロム(Cr)、ゲルマニウム(Ge)など、比較的融点と蒸発点が低い材料に非常に効果的です。

方法2:電子ビーム(E-ビーム)蒸着

E-ビーム蒸着は、より広範囲の材料を扱うことができる、より複雑で強力な技術です。

動作原理

E-ビームシステムでは、フィラメントが電子を放出し、それが高電圧電位によって加速され、ビームを形成します。磁場を使用して、この高エネルギー電子ビームを、水冷るつぼに保持されたソース材料に正確に誘導し、集束させます。

電子の強烈な運動エネルギーは、衝突時にソース材料に伝達され、表面で極めて局所的かつ急速な加熱を引き起こし、蒸発に至ります。

純度と制御

ソース材料は冷却されたるつぼに保持され、表面の最上部のみが電子ビームによって加熱されるため、容器からの汚染は事実上排除されます。これにより、より高純度の膜が得られます。

この方法は、非常に高い堆積速度と精密な制御も可能にするため、より要求の厳しいアプリケーションにとって優れた選択肢となります。

トレードオフの理解

適切な方法を選択するには、コスト、純度、材料の種類に関するプロジェクトの優先順位を明確に理解する必要があります。

シンプルさ vs. 複雑さ

抵抗加熱は機械的にも電気的にもシンプルであり、セットアップ、操作、メンテナンスが容易です。

E-ビーム蒸着は、はるかに複雑なシステムです。高電圧電源、洗練された磁気誘導コイル、および水冷インフラストラクチャが必要であり、初期費用と運用上の複雑さの両方を増加させます。

膜の純度

E-ビーム蒸着は、純度において明確な勝者です。ソース材料自体のみを加熱することにより、ボートやフィラメントからの不純物の混入を防ぎます。

抵抗加熱では、ボート材料自体がソースと一緒にわずかに蒸発し、最終的な薄膜を汚染するリスクが常にあります。

材料の多様性

抵抗加熱は、加熱フィラメント自体よりも融点が低い材料の蒸発に限定されます。

E-ビーム蒸着は、熱が直接かつ効率的に供給されるため、難燃性金属や非常に高い融点を持つ誘電体を含む、幅広い材料を堆積させることができます。

アプリケーションに適した選択をする

特定の目標によって、どの蒸着方法がその作業に適したツールであるかが決まります。

- コスト効率とシンプルさが主な焦点である場合:抵抗熱蒸着は理想的な選択肢であり、特に金やクロムのような融点の低い一般的な金属を堆積させる場合に適しています。

- 膜の純度と材料の多様性が主な焦点である場合:電子ビーム(E-ビーム)蒸着は優れた方法であり、高融点材料や最小限の汚染が要求されるアプリケーションに必要です。

これらの加熱メカニズムの根本的な違いを理解することで、堆積目標を達成するために必要な正確なツールを選択できるようになります。

要約表:

| 方法 | 原理 | 最適用途 | 主な利点 |

|---|---|---|---|

| 抵抗加熱 | 電流が導電性フィラメント/ボートを加熱する | 低融点金属(Au、Al、Cr) | シンプルさと低コスト |

| E-ビーム蒸着 | 集束電子ビームがソース材料を直接加熱する | 高純度膜、難燃性材料 | 優れた純度と材料の多様性 |

あなたの研究室に最適な蒸着方法を選択する準備はできましたか? KINTEKは、実験装置と消耗品を専門とし、薄膜堆積のニーズに合わせたソリューションを提供しています。抵抗加熱のシンプルさが必要な場合でも、E-ビーム蒸着の高い純度が必要な場合でも、当社の専門家がお客様の研究および生産効率を高める理想的なシステムを選択するお手伝いをいたします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置