その核心において、熱蒸着は、表面に材料の超薄膜を作成するために使用されるプロセスです。高真空チャンバー内でソース材料を加熱し、蒸発させて原子を放出し、その原子が真空を通って移動し、より低温のターゲットオブジェクト(基板として知られる)上に凝縮することによって機能します。この技術は、抵抗素子を介して電流を流すことで熱が発生するため、抵抗蒸着とも呼ばれます。

一見すると単純に見えますが、熱蒸着はトレードオフを伴う技術です。純粋な金属を堆積させる際のその単純さと費用対効果は、複雑な形状のコーティングや合金の組成制御における限界によって相殺されます。

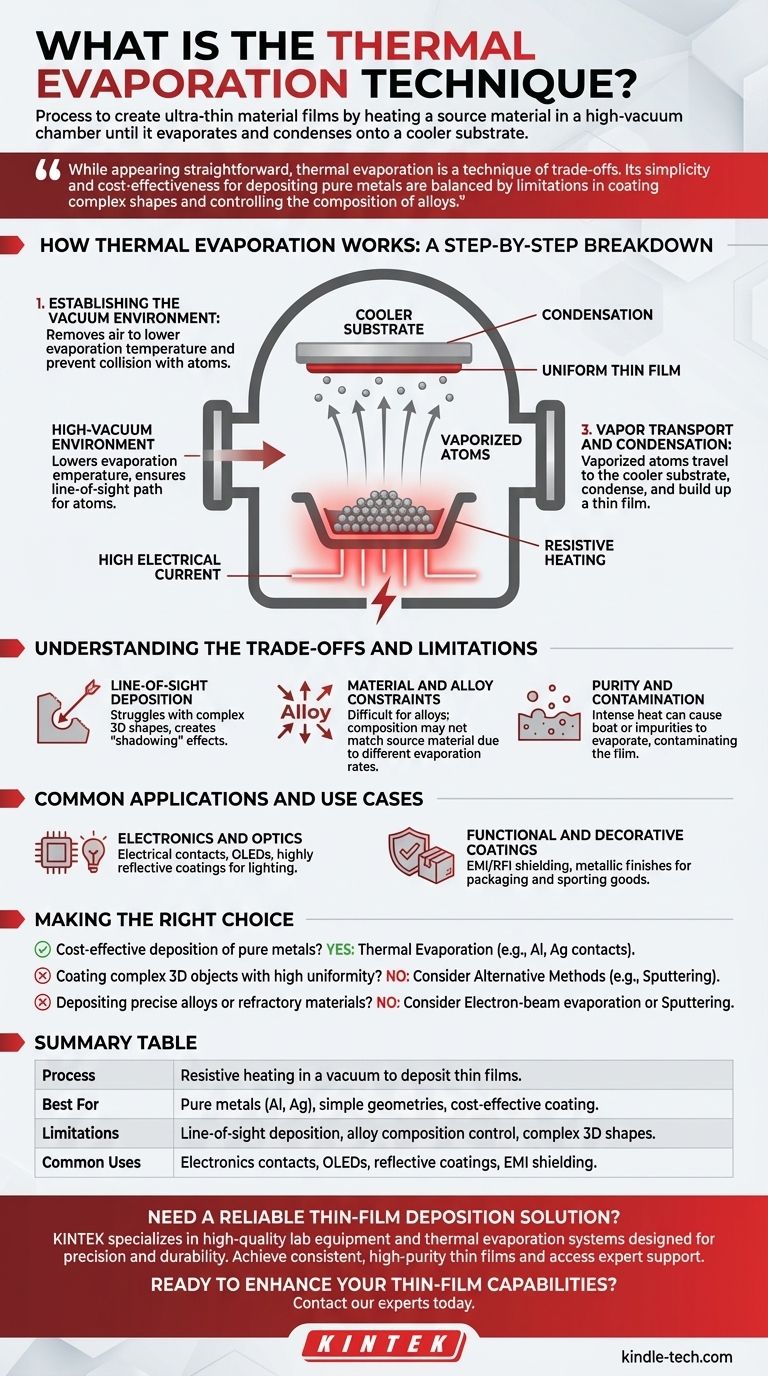

熱蒸着の仕組み:段階的な解説

プロセス全体は、高度に制御された環境内で、固体から蒸気へ、そして再び固体へと物理的な変化を制御することにかかっています。

ステップ1:真空環境の確立

加熱が始まる前に、真空ポンプが密閉されたチャンバーからほとんどすべての空気を除去します。この高真空環境は、2つの理由で重要です。

第一に、材料が蒸発する温度を劇的に下げます。第二に、そしてより重要なことに、気化した原子と衝突する可能性のある空気分子を除去し、原子が直線経路で基板に直接到達することを確実にします。

ステップ2:ソース材料の抵抗加熱

堆積させる材料は、多くの場合ペレットまたはワイヤーの形で、「ボート」または「バスケット」と呼ばれる小さな電気抵抗性の容器に入れられます。このボートは通常、タングステンのような耐火金属で作られています。

次に、ボートに大電流が流されます。その抵抗により、ボートは急速に加熱され、この熱エネルギーをソース材料に伝達します。材料は溶融し、その後蒸発し始め、原子または分子の蒸気を放出します。

ステップ3:蒸気の輸送と凝縮

気化した原子は、真空を妨げられることなく移動し、ソースの上または近くに戦略的に配置された、より低温の基板に衝突します。

より低温の表面に接触すると、原子はそのエネルギーを失い、固体状態に凝縮します。時間が経つにつれて、これらの凝縮した原子が蓄積し、基板表面に均一な薄膜を形成します。

トレードオフと限界の理解

完璧な技術はありません。熱蒸着に固有の限界を理解することが、それを効果的に使用するための鍵となります。

直線的な堆積

蒸気がソースから直線的に移動するため、熱蒸着は複雑な三次元表面を均一にコーティングするのに苦労します。ソースの直接の視線上にない領域は、ほとんどまたはまったくコーティングされず、「シャドーイング効果」を生み出します。

材料と合金の制約

熱蒸着は、明確な蒸発点を持つアルミニウムや銀のような単一元素の堆積に優れています。

しかし、合金(金属の混合物)の堆積は非常に困難です。合金中の異なる元素は、しばしば異なる速度で蒸発するため、結果として得られる薄膜の組成は、ソース材料の組成と一致しません。これには、複数のソースと正確な温度制御を備えた複雑なシステムが必要です。

純度と汚染

真空はほとんどの汚染物質を除去しますが、強烈な熱により抵抗性ボート自体がゆっくりと蒸発し、フィルムを汚染する可能性があります。同様に、ソース材料中の不純物も、目的の材料とともに蒸発して堆積します。

一般的な用途とユースケース

その限界にもかかわらず、熱蒸着の単純さと速度は、多くの産業で重要な技術となっています。

エレクトロニクスと光学

これは最も一般的な応用分野です。太陽電池、OLEDディスプレイ、微小電気機械システム(MEMS)などのデバイスの電気接点用の導電性金属層を作成するために使用されます。また、自動車や医療用照明の光反射器用の高反射性材料を堆積させるためにも使用されます。

機能性および装飾コーティング

熱蒸着は、電子ハウジングのEMI/RFIシールド用の薄い金属層を適用するために使用され、電磁干渉を防ぎます。また、化粧品パッケージやスポーツ用品の金属仕上げを作成するなど、装飾目的でも広く使用されています。

アプリケーションに最適な選択をする

このフレームワークを使用して、熱蒸着があなたの目標に適しているかどうかを判断してください。

- 費用対効果の高い純粋な金属の堆積が主な焦点である場合:熱蒸着は、アルミニウムや銀の接点作成などのアプリケーションに最適な、非常に効率的な選択肢です。

- 高い均一性で複雑な3Dオブジェクトをコーティングすることが主な焦点である場合:直線経路に依存しないスパッタリングのような代替方法を検討する必要があります。

- 精密な合金または難溶性(高融点)材料の堆積が主な焦点である場合:電子ビーム蒸着やスパッタリングのような技術は、膜の組成に対するはるかに優れた制御と、より困難な材料を堆積させる能力を提供します。

その基本的な原理と固有のトレードオフを理解することで、熱蒸着を薄膜工学の強力なツールとして効果的に活用できます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 真空中で抵抗加熱により薄膜を堆積 |

| 最適用途 | 純粋な金属(Al、Ag)、単純な形状、費用対効果の高いコーティング |

| 限界 | 直線的な堆積、合金組成制御、複雑な3D形状 |

| 一般的な用途 | 電子接点、OLED、反射コーティング、EMIシールド |

信頼できる薄膜堆積ソリューションが必要ですか?

熱蒸着は強力な技術ですが、研究室の成功には適切な装置の選択が不可欠です。KINTEKは、精度と耐久性のために設計された熱蒸着システムを含む、高品質の実験装置と消耗品を専門としています。

KINTEKがお手伝いできること:

- R&Dまたは生産ニーズに合わせて、一貫した高純度の薄膜を実現します。

- エレクトロニクス用の純粋な金属を扱う場合でも、装飾コーティングを扱う場合でも、適切な構成を選択します。

- 堆積プロセスを最適化し、技術的な課題を克服するための専門家によるサポートにアクセスします。

薄膜機能を強化する準備はできましたか? 今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、研究室に最適な熱蒸着ソリューションを見つけます。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機