本質的に、薄膜堆積とは、基板と呼ばれる表面上に微視的な材料層を適用するプロセスです。これらの技術は、材料を物理的に移動させるものと、基板表面での化学反応によって材料を生成するものという、その主要なメカニズムに基づいて2つの主要なファミリーに分類されます。選択される方法は、膜の純度から構造的完全性まで、膜の最終的な特性を根本的に決定するため、非常に重要です。

堆積技術の選択は、単一の「最良」の方法を見つけることではありません。それは、プロセス(物理的移動または化学的生成)を、特定の材料、基板、および最終製品の性能要件に合わせることなのです。

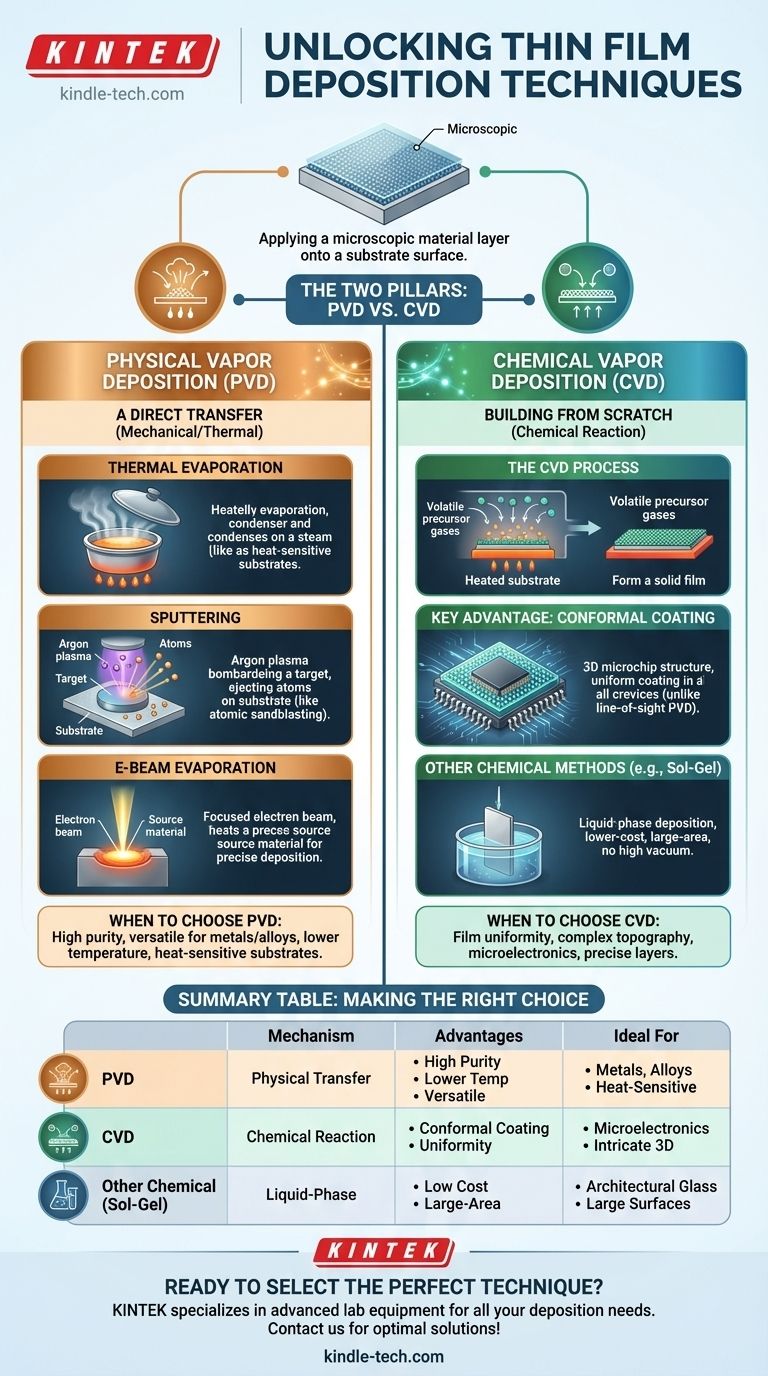

堆積の二本柱:PVD対CVD

最高レベルでは、堆積技術は物理気相成長法(PVD)と化学気相成長法(CVD)に分けられます。

根本的な違いは単純です。PVDは機械的または熱的なプロセスであり、スプレー塗装のように、原子を源から基板に移動させます。CVDは化学プロセスであり、前駆体ガスが基板表面で反応して、ゼロから膜を成長させます。

物理気相成長法(PVD):直接的な移動

PVDには、固体材料を真空中で蒸気相に輸送し、それが基板上に凝縮して薄膜を形成する手法が含まれます。

熱蒸着法

これは最も単純なPVD法の一つです。高真空チャンバー内でソース材料を加熱し、蒸発させます。これらの気化した原子は直進し、より冷たい基板上に凝縮して膜を形成します。

これは、やかんの水を沸騰させ、その上に置いた冷たい蓋に水蒸気が凝縮する様子を思い浮かべてください。

スパッタリング

スパッタリングはより高エネルギーのプロセスです。熱の代わりに、アルゴンなどの不活性ガスのプラズマを使用します。このプラズマからの高エネルギーイオンが加速され、目的の材料の固体「ターゲット」に衝突します。

この衝突は原子スケールのサンドブラストのように作用し、ターゲットから原子を噴射または「スパッタ」し、それが基板をコーティングします。この方法は、膜組成に対する優れた制御を提供します。

電子ビーム(E-ビーム)蒸着法

熱蒸着法のより精密なバリエーションとして、E-ビーム蒸着法は、高エネルギー電子の集束ビームを使用してソース材料を加熱します。これにより、融点が非常に高い材料の堆積が可能になり、蒸着速度に対する制御性が向上します。

化学気相成長法(CVD):ゼロからの構築

CVDは既存の材料を移動させません。代わりに、制御された化学反応を通じて膜を基板上に直接構築します。

CVDプロセス

CVDプロセスでは、1つ以上の揮発性の前駆体ガスが反応チャンバーに導入されます。これらのガスが加熱された基板と接触すると、反応または分解し、薄膜を形成する固体材料を残します。これにより、薄膜が形成されます。

主な利点:均一なコーティング(コンフォーマルコーティング)

膜は表面化学反応によって成長するため、CVDは非常に均一な(コンフォーマルな)コーティングの作成に優れています。これは、直線的なPVD法では困難な、複雑な三次元表面を均一にコーティングでき、マイクロチップ上の複雑な層状構造を作成する半導体産業にとって不可欠です。

トレードオフの理解

適切な技術を選択するには、各アプローチの固有の長所と短所を理解する必要があります。

PVDを選択する場合

PVDは、高純度の金属、合金、および単純な化合物のコーティングを堆積させるためによく選ばれます。CVDよりも低温プロセスであることが多いため、熱に敏感な基板に使用できます。特にスパッタリングは、幅広い材料から膜を作成するための高い汎用性を持っています。

CVDを選択する場合

複雑なトポグラフィー上での膜の均一性とステップカバレッジが重要な場合、CVDが優れた選択肢となります。高度にコンフォーマルな層を生成する能力により、精度が最も重要となる多くの先端半導体および光学コーティング用途で標準となっています。

その他の化学的手法

CVD以外にも、ゾル-ゲル法や化学浴堆積法などの液相化学的手法が存在します。これらは、基板を化学溶液に浸すか、ゲルでコーティングし、その後乾燥・硬化させて膜を形成するものです。これらはコストが低く、高真空システムを必要としないため、建築用ガラスのコーティングなど、大面積の用途に適しています。

用途に合わせた適切な選択

あなたの目標が最適な技術を決定します。単一の解決策はなく、正しい選択は特定の技術的および商業的ニーズの関数です。

- 高純度と金属または単純な化合物の汎用性が主な焦点である場合: スパッタリングなどのPVD技術が、最も直接的で効果的な選択肢となることがよくあります。

- 複雑な表面上に非常に均一でコンフォーマルなコーティングを作成することが主な焦点である場合: CVDはその精度において比類がなく、マイクロエレクトロニクスなどの分野で標準となっています。

- 高真空要件なしで、低コストの大面積コーティングが主な焦点である場合: ゾル-ゲル法や噴霧熱分解法などの液相化学的手法が実用的な代替手段となり得ます。

最終的に、これらの基本的な原理を理解することで、堆積技術を単なる「それ自体」としてではなく、「特定の目標のために何が達成できるか」に基づいて選択できるようになります。

要約表:

| 技術 | メカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|

| PVD(物理気相成長法) | 蒸気相を介した材料の物理的移動 | 高純度、低温、金属に対する汎用性 | 金属、合金、熱に敏感な基板 |

| CVD(化学気相成長法) | 基板表面での化学反応 | コンフォーマルコーティング、複雑な形状に対する均一な層 | マイクロエレクトロニクス、複雑な3D構造 |

| その他の化学的手法(例:ゾル-ゲル法) | 液相堆積 | 低コスト、大面積コーティング、真空不要 | 建築用ガラス、大面積表面 |

プロジェクトに最適な薄膜堆積技術を選択する準備はできましたか?

KINTEKでは、すべての堆積ニーズに対応する先進的なラボ機器と消耗品の提供を専門としています。金属コーティング用の高純度PVDシステムが必要な場合でも、半導体用途向けの精密なCVDソリューションが必要な場合でも、当社の専門家が最適な結果を達成できるよう支援します。

当社のソリューションがお客様の研究所の能力をどのように高め、研究を前進させることができるかについて、具体的な要件をご相談いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉