先端技術の世界において、「薄膜」は単一のカテゴリーではありません。薄膜は、その構成物質によって分類されるよりも、作製方法によって分類される方が最も有用です。2つの基本的なアプローチは、反応性ガスから膜を構築する化学気相成長法(CVD)と、気化した固体源から構築する物理気相成長法(PVD)です。

薄膜の「種類」は、最終的な材料組成と、それを生成するために使用された成膜プロセスの相互作用によって定義されます。物理成膜と化学成膜の核心的な違いを理解することが、膜自体の特性と応用を理解するための鍵となります。

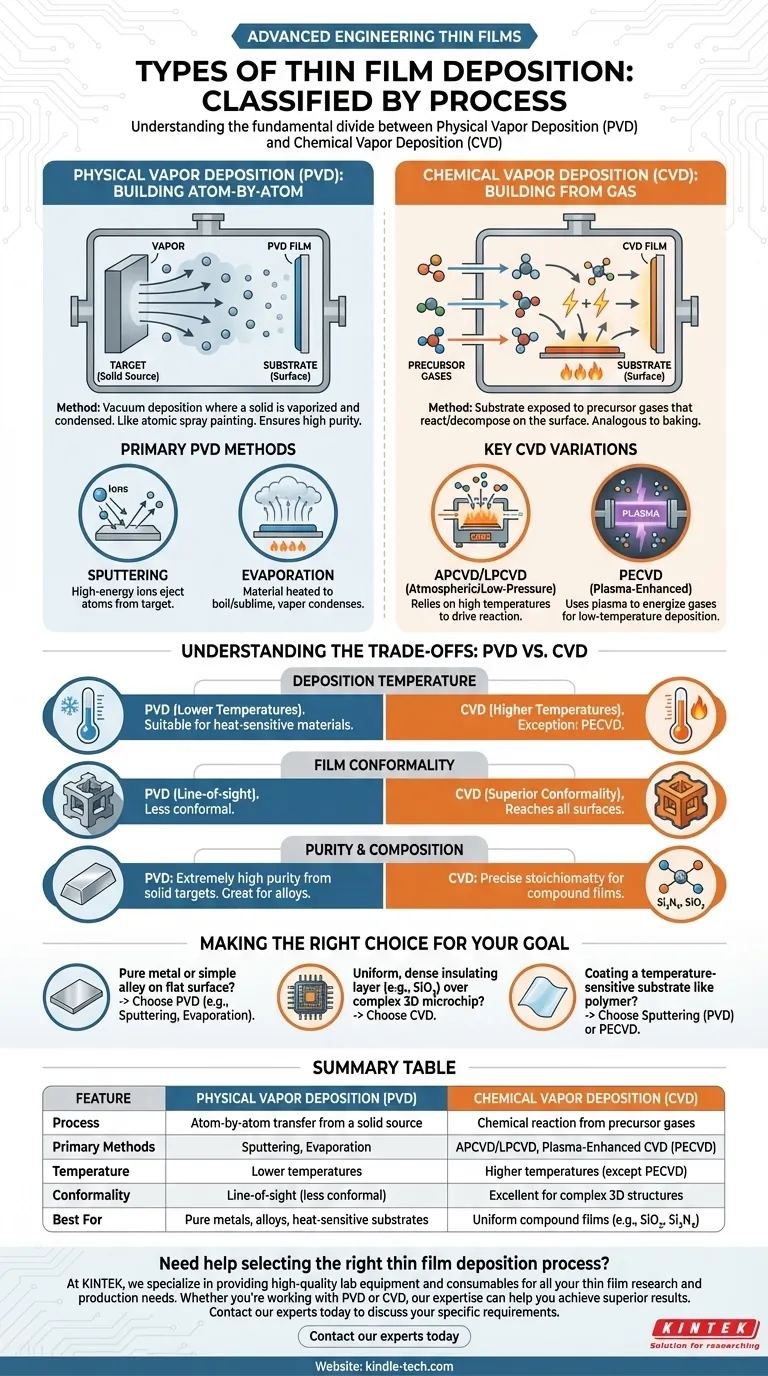

根本的な区分:物理 vs. 化学

薄膜技術における最も重要な区別は、成膜方法です。この選択が、膜の構造、純度、および特定の用途への適合性を決定します。すべての薄膜は、これら2つの基本的なプロセスファミリーのいずれかの産物です。

物理気相成長法(PVD):原子レベルでの構築

PVDは、固体材料を蒸気に変換し、真空チャンバーを横断して基板表面に凝縮させて固体膜を形成する一連の真空成膜方法を包含します。

PVDを原子レベルのスプレーペインティングの一種と考えてください。固体「ターゲット」材料がソースとして使用され、最終的な膜の高い純度が保証されます。

主要なPVD法は2つあります。

- スパッタリング: このプロセスでは、ターゲットが高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝突されます。この原子レベルの衝突により、ターゲットから原子が叩き出され、それが移動して基板上に堆積します。

- 蒸着(エバポレーション): この方法は、材料を高温で高真空下で加熱し、沸騰または昇華させます。生成された蒸気は直線的に移動し、その経路上の冷却された表面(基板を含む)に凝縮します。

化学気相成長法(CVD):ガスからの構築

CVDは、基板を1つ以上の揮発性前駆体ガスに曝露し、それらが基板表面で反応および/または分解して目的の固体膜を生成するプロセスです。

これは、異なる材料(ガス)がエネルギー(熱)の存在下で反応して新しい固体構造(膜)を形成するベーキングに似ています。

主要なCVDのバリエーションには以下が含まれます。

- 常圧/低圧CVD(APCVD/LPCVD): これらの古典的な方法は、主に高温を利用して基板表面での化学反応を促進します。

- プラズマCVD(PECVD): このプロセスはプラズマを使用して前駆体ガスを活性化し、より低い温度での成膜を可能にします。これは、激しい熱に耐えられない材料をコーティングする場合に重要です。

トレードオフの理解:PVD vs. CVD

PVDとCVDの選択は、目的と直接結びついた一連のエンジニアリング上のトレードオフを含みます。

成膜温度

CVDプロセスは、化学反応を促進するために一般的に高温で行われます。主な例外は、低温プロセスであるPECVDです。

PVDプロセスは通常、より低温で行われるため、プラスチックなどの熱に敏感な材料のコーティングに適しています。

膜の均一性(コンフォーマリティ)

コンフォーマリティ(均一性)は、膜が複雑で平坦でない表面形状をどの程度よく覆うかを表します。

CVDプロセスは、均一性において一般的に優れています。前駆体ガスが表面のすべての部分に到達できるため、深いトレンチや穴の内部でも非常に均一な膜を生成します。

PVDは「線視線(line-of-sight)」プロセスです。ソース材料から遮蔽された領域は、ほとんどまたはまったくコーティングを受けないため、複雑な3D構造にはあまり適していません。

膜の純度と組成

PVDは、高純度の固体ターゲットからプロセスが始まるため、極めて高純度の膜を生成できます。スパッタリングは、同じ組成のターゲットを使用することで、複雑な合金や化合物の堆積にも非常に優れています。

CVDは、窒化ケイ素(Si₃N₄)や二酸化ケイ素(SiO₂)など、正確な化学量論が重要な化合物膜の作成に優れています。これは、膜が制御された化学反応によって構築されるためです。

目的に合わせた適切な選択

最適な成膜方法は、必要な膜材料とコーティングする基板に完全に依存します。

- 比較的平坦な表面上に純粋な金属または単純な合金を形成することが主な目的の場合: スパッタリングや蒸着などのPVD法が、最も直接的かつ効果的な選択肢となることがよくあります。

- 複雑な3Dチップ上に均一で密度の高い絶縁層(SiO₂など)を形成することが主な目的の場合: その優れた均一性のために、ほぼ常にCVDプロセスが必要になります。

- ポリマーなどの熱に敏感な基板をコーティングすることが主な目的の場合: スパッタリング(PVD)やプラズマCVD(PECVD)などの低温プロセスを探してください。

必要な材料と応用ニーズから始めることで、成膜技術の領域をナビゲートし、要求される正確な薄膜を設計することができます。

要約表:

| 特徴 | 物理気相成長法(PVD) | 化学気相成長法(CVD) |

|---|---|---|

| プロセス | 固体源からの原子ごとの転送 | 前駆体ガスからの化学反応 |

| 主要な方法 | スパッタリング、蒸着 | APCVD/LPCVD、プラズマCVD(PECVD) |

| 温度 | 低温 | 高温(PECVDを除く) |

| 均一性(コンフォーマリティ) | 線視線(均一性は低い) | 複雑な3D構造に優れている |

| 最適用途 | 純粋な金属、合金、熱に敏感な基板 | 均一な化合物膜(例:SiO₂、Si₃N₄) |

アプリケーションに最適な薄膜成膜プロセスの選択でお困りですか?

KINTEKでは、すべての薄膜研究および製造ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。純粋な金属のためのPVDであろうと、複雑なコーティングのためのCVDであろうと、当社の専門知識が優れた結果の達成を支援します。

今すぐ専門家にご連絡いただき、お客様固有の要件についてご相談の上、KINTEKのソリューションがお客様の実験室の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉