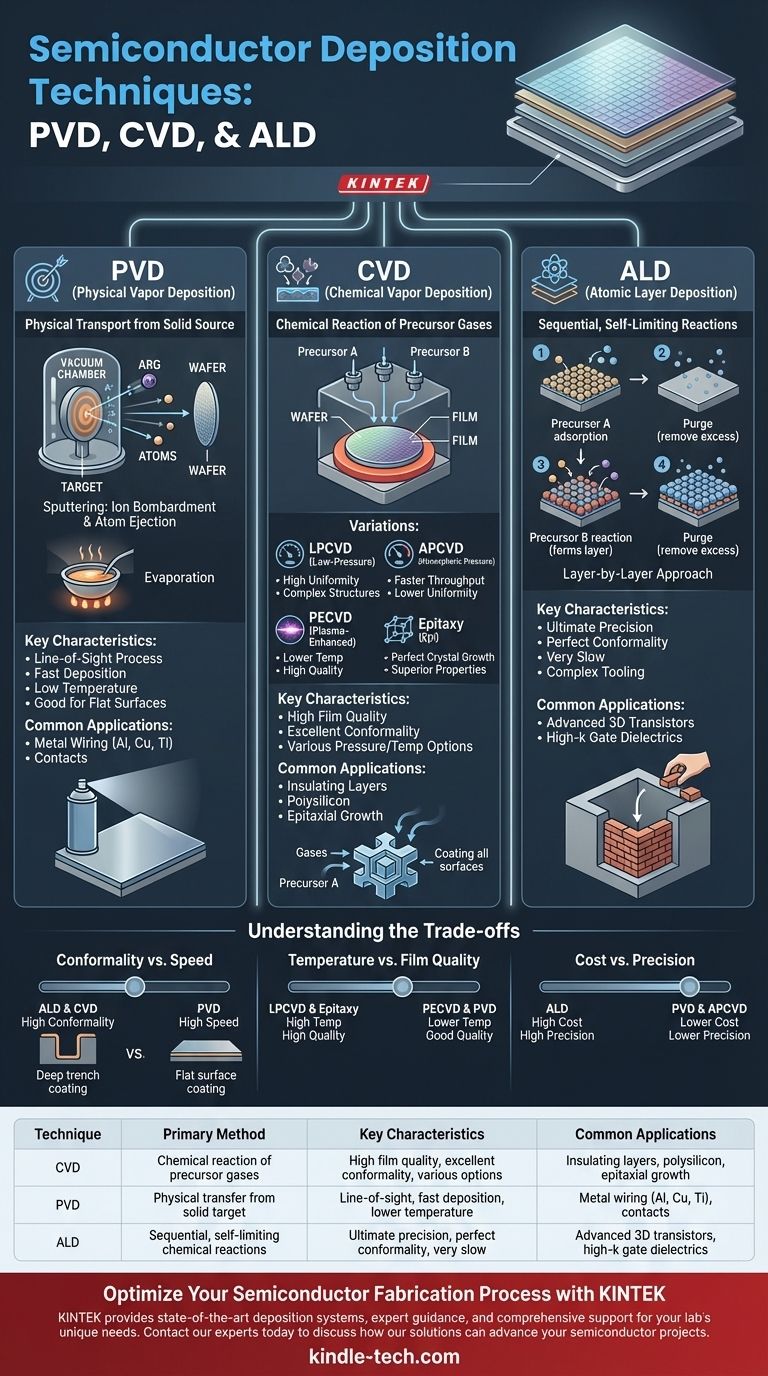

半導体製造において、成膜技術は主に2つのカテゴリに分類されます。化学気相成長(CVD)と物理気相成長(PVD)です。これらのプロセスは、さまざまな材料の薄膜をシリコンウェハ上に形成するために使用され、現代の集積回路を構成する絶縁、導電、半導体材料の複雑な層を作り出します。原子層堆積(ALD)と呼ばれる3番目の高精度な方法は、高度なチップ設計にとっても不可欠です。

中心的な課題は、成膜技術の名前を知ることだけではなく、特定のメソッドがなぜ選択されるのかを理解することです。この決定は、成膜速度、膜の品質、およびウェハ上の複雑な微細3D構造を均一に覆う能力という基本的なトレードオフにかかっています。

成膜の二大柱:PVDとCVD

最も高いレベルでは、成膜方法は、材料をソースからウェハ表面にどのように到達させるかによって区別されます。一方は化学反応を使用し、もう一方は物理プロセスを使用します。

化学気相成長(CVD)

CVDは、業界で最も広く使用されている成膜技術です。これは、1つまたは複数の反応性ガス(前駆体として知られる)を反応チャンバーに導入することを含みます。

これらのガスは、高温のウェハ表面付近または表面上で化学的に反応し、薄膜として堆積する新しい固体材料を形成します。

物理気相成長(PVD)

対照的に、PVDは膜材料を生成するために化学反応を伴いません。代わりに、物理的な手段を使用して、固体ソースまたはターゲットからウェハに材料を輸送します。

これは通常、真空中で行われます。これは、原子を点A(ソース)から点B(ウェハ)に物理的に移動させるようなものだと考えてください。

化学気相成長(CVD)を深く掘り下げる

CVDは化学反応に依存するため、非常に高品質で純粋な均一な膜を生成できます。反応の特定の条件により、CVDにはいくつかのバリエーションがあり、それぞれ異なる目的を持っています。

圧力とプラズマの役割

低圧CVD(LPCVD):非常に低い圧力で動作することにより、LPCVDはガス分子がより自由に移動することを可能にし、複雑な構造を均一にコーティングできる非常に均一な膜をもたらします。高品質の絶縁膜やポリシリコン層によく使用されます。

常圧CVD(APCVD):この方法は通常の常圧で動作するため、より高速で高いスループットのプロセスです。ただし、膜の品質と均一性は一般的にLPCVDよりも劣ります。

プラズマエンハンスドCVD(PECVD):この技術は、電気プラズマを使用して前駆体ガスにエネルギーを与えます。この追加されたエネルギーにより、化学反応がはるかに低い温度で発生することが可能になり、ウェハ上にすでに構築されている敏感な構造への損傷を防ぐために不可欠です。

エピタキシーの特殊なケース

エピタキシャル成長(Epi):これは、単結晶シリコンウェハの上に単結晶シリコン層を成長させるために使用される、高度に専門化されたCVDの一種です。新しい層は基板の結晶構造を完全に模倣し、優れた電子特性を持つ完璧な膜をもたらします。

物理気相成長(PVD)を理解する

PVDは基本的に見通し線(line-of-sight)プロセスであり、平坦な表面に膜を迅速に堆積させるのに優れています。半導体製造で最も一般的なPVD技術はスパッタリングです。

スパッタリングの説明

スパッタリングでは、目的の成膜材料で作られたターゲットが、真空チャンバー内で高エネルギーイオン(通常はアルゴン)によって衝撃を受けます。

この衝撃により、ターゲットから原子が物理的に叩き出され、それが移動してウェハ上に堆積します。これは、配線用のアルミニウム、銅、チタンなどの金属を堆積させるために使用される非常に汎用性の高い方法です。

その他のPVD方法

もう1つのPVD技術は蒸着であり、ソース材料が真空中で蒸発するまで加熱されます。その後、気体原子がウェハに移動して凝縮し、膜を形成します。高度なロジックチップではあまり一般的ではありませんが、エレクトロニクス製造の他の分野では依然として使用されています。

原子層堆積(ALD)の台頭

微細な3次元トランジスタを持つ最先端のチップには、究極の精度を持つ技術が必要です。ここで原子層堆積(ALD)が登場します。

層ごとのアプローチ

ALDはCVDのサブタイプであり、成膜プロセスを連続的で自己制限的なステップに分解します。ウェハを1つの前駆体ガスに曝露し、正確に1原子層を形成した後、チャンバーをパージします。次に、2番目の前駆体を導入して最初の層と反応させ、1原子層ずつ膜を完成させます。

ALDが不可欠な理由

ALDは非常に遅いですが、膜厚とコンフォーマリティ(信じられないほど複雑で深い溝状構造の上に完全に均一な膜を堆積させる能力)に対して比類のない制御を提供します。これは、現代のFinFETトランジスタや高度なメモリデバイスにとって不可欠です。

トレードオフを理解する

成膜技術を選択するには、競合する優先順位のバランスを取る必要があります。

コンフォーマリティ vs. 速度

CVD、特にALDはコンフォーマリティに優れています。前駆体ガスが複雑な表面のあらゆる部分に到達できるため、結果として得られる膜は非常に均一です。

PVDは見通し線技術です。スプレー缶のように、「見える」部分を覆うため、深い溝の底や側面を均一にコーティングすることは困難です。ただし、PVDは一般的にALDよりもはるかに高速です。

温度 vs. 膜品質

LPCVDのような高温プロセスは、非常に高品質の膜を生成することがよくあります。ただし、高温は以前に堆積された層を損傷したり変化させたりする可能性があります。

PECVDは、プラズマを使用して低温で高品質の堆積を可能にする解決策です。PVDも低温プロセスであり得ます。

コスト vs. 精度

APCVDやPVDのようなより単純で高速なプロセスは、運用コストが低いです。ALDは、その遅く多段階な性質と複雑な装置のため、最も高価ですが、他の方法では達成できないレベルの精度を提供します。

適切な成膜戦略の選択

技術の選択は、作成する特定の膜層の要件によって完全に決定されます。

- 比較的平坦な表面にバルク金属配線を形成することが主な焦点である場合:PVD(スパッタリング)が効率的で費用対効果の高い選択肢です。

- 緩やかな起伏の上に高品質の絶縁膜を形成することが主な焦点である場合:LPCVDやPECVDのような標準的なCVD方式が、品質とスループットの適切なバランスを提供します。

- 最先端の3Dトランジスタのゲートに完璧な膜を形成することが主な焦点である場合:ALDは、そのコストと速度にもかかわらず、必要な精度とコンフォーマリティを提供する唯一の選択肢です。

最終的に、各技術の基本原理を理解することで、半導体製造という複雑な世界で適切な仕事に適切なツールを選択する力が得られます。

要約表:

| 技術 | 主な方法 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| CVD(化学気相成長) | 前駆体ガスの化学反応 | 高い膜品質、優れたコンフォーマリティ、様々な圧力/温度オプション | 絶縁層、ポリシリコン、エピタキシャル成長 |

| PVD(物理気相成長) | 固体ターゲットからの物理的転送 | 見通し線(line-of-sight)、高速成膜、低温 | 金属配線(Al、Cu、Ti)、コンタクト |

| ALD(原子層堆積) | 連続的で自己制限的な化学反応 | 究極の精度、完璧なコンフォーマリティ、非常に遅い | 高度な3Dトランジスタ、高誘電率ゲート誘電体 |

KINTEKで半導体製造プロセスを最適化

適切な成膜技術を選択することは、半導体製造において膜品質、コンフォーマリティ、スループットの完璧なバランスを達成するために不可欠です。PVDの高速性、CVDの優れたコンフォーマリティ、またはALDの原子レベルの精度が必要な場合でも、KINTEKは貴社のラボ固有のニーズをサポートする専門知識と機器を提供します。

高度なラボ機器と消耗品のスペシャリストとして、KINTEKは以下を提供します。

- 貴社の研究および生産要件に合わせた最先端の成膜システム

- 特定のアプリケーションに最適な技術を選択するための専門的なガイダンス

- 次世代チップを開発する半導体ラボ向けの包括的なサポート

成膜能力を向上させる準備はできていますか? 今すぐ専門家にお問い合わせください KINTEKのソリューションが貴社の半導体製造プロジェクトをどのように前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機