本質的に、焼入れプロセスは3つの主要なステップで構成されています。まず、金属を特定の変態温度まで加熱し、均一な内部構造を確保するためにその温度に保持し、次に急速に冷却(焼入れ)してその新しい構造を固定します。ただし、重要な4番目のステップである焼き戻しは、材料の最終的な特性を調整するためにほぼ常に必要とされます。

焼入れの目的は、単に金属を硬くすることではありません。それは、材料の内部結晶構造を操作するために設計された制御された熱プロセスです。鍵となるのは、急速な冷却が極度の硬度を生み出す一方で極度の脆性も生み出すことを理解し、その後、焼き戻しによってそれを管理し、強度と靭性の実用的なバランスを達成することです。

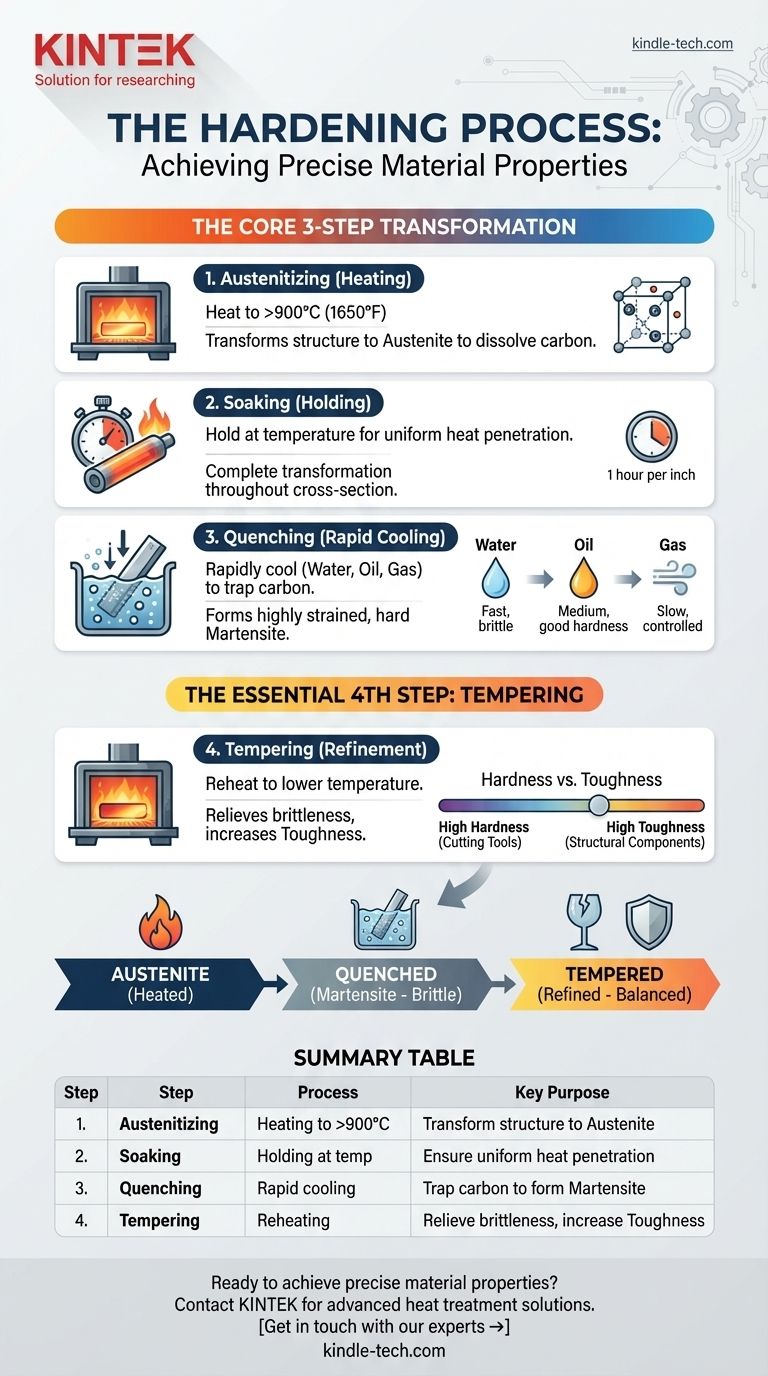

主要な焼入れプロセス:3ステップの変態

焼入れは、鋼および特定の他の合金の物理的特性を根本的に変化させる基本的な熱処理です。各ステップは正確な冶金学的目的を果たします。

ステップ1:オーステナイト化(加熱)

プロセスは、鋼を炉内で臨界上限温度(通常900°C(1650°F)以上)まで加熱することから始まります。

この高温により、鋼の結晶構造がオーステナイトとして知られる状態に変わり、大量の炭素をそのマトリックスに溶解させる独自の能力を持ちます。

ステップ2:保持(ソーキング)

変態温度に達したら、材料を特定の時間保持(「ソーキング」)します。

一般的な経験則として、厚さ1インチあたり1時間保持します。これにより、熱が完全に浸透し、オーステナイト変態が部品の断面全体で完了することが保証されます。

ステップ3:焼入れ(急速冷却)

保持後、材料を焼入れ媒体に浸漬して急速に冷却します。この極めて速い冷却は、ゆっくり冷却した場合のように炭素原子が結晶構造から移動する時間を与えません。

このプロセスにより炭素が「閉じ込められ」、マルテンサイトと呼ばれる新しく、ひずみが大きく、非常に硬い結晶構造が形成されます。媒体(水、ブライン、油、ガスなど)の選択が、冷却速度と最終的な硬度を決定します。

焼入れが最終ステップになることがほとんどない理由

マルテンサイトの生成は、鋼を極端に硬くするという目標を達成しますが、代償を伴います。結果として得られる材料は、ほとんどの実用的な用途には脆すぎる場合が多いです。

脆性の問題

完全に焼入れされ、焼き戻しされていない鋼片は、ガラスに似た特性を持っています。非常に高い圧縮強度と耐摩耗性を持ちますが、鋭い衝撃や衝撃荷重の下で破損しやすいです。

急速な焼入れによって生じる内部応力により、部品は不安定で信頼性が低下します。

ステップ4:焼き戻し(不可欠な調整)

脆性の問題を解決するために、焼き戻しと呼ばれる二次的な熱処理が行われます。

焼入れされた部品をはるかに低い温度(臨界変態範囲未満)に再加熱し、一定時間保持します。このプロセスにより内部応力が緩和され、結晶構造がわずかに弛緩し、硬度をわずかに犠牲にして靭性を大幅に向上させます。

トレードオフの理解

焼入れと焼き戻しの関係は、バランスをとる作業です。使用される特定の温度と時間は、部品に要求される最終的な特性によって決まります。

硬度対靭性のスペクトル

焼き戻しフェーズ中に使用される温度が、最終的な特性のバランスを直接制御します。

低い焼き戻し温度は非常に高い硬度をもたらしますが、靭性は限定的であり、切削工具に適しています。より高い焼き戻し温度は、硬度の一部を犠牲にして、より靭性が高く延性のある部品を生成し、構造部品に最適です。

焼入れ媒体の影響

焼入れ速度は重要な変数です。

- 水/ブライン: 最速の冷却速度を提供し、最大の硬度を達成しますが、歪みや亀裂のリスクが最も高くなります。

- 油: より遅く、穏やかな焼入れを提供し、亀裂のリスクを減らしながら良好な硬度を達成します。

- ガス: 真空炉で使用されるガス焼入れ(窒素など)は、最も制御された遅い冷却を提供し、複雑な形状や歪みの最小化に理想的です。

目標に合わせた適切な選択

焼入れおよび焼き戻しプロセスの特定のパラメータは、部品の意図された用途に合わせて調整する必要があります。

- 最大の耐摩耗性と切削能力が主な焦点の場合: 高い硬度を達成し、その後の低温度での焼き戻しにより、その硬度を大幅に低下させることなく応力を緩和するプロセスを使用します。

- 強度と耐衝撃性が主な焦点の場合: 焼き戻しが最も重要なステップです。ギア、シャフト、車軸などの部品の壊滅的な故障を防ぐために必要な靭性を与えるために、より高い焼き戻し温度が必要になります。

- 厳密な寸法公差の維持が主な焦点の場合: 油や真空炉内のガスなど、より穏やかな焼入れ媒体を使用することが、反りや歪みのリスクを最小限に抑えるために不可欠です。

結局のところ、熱処理を習得することは、特定の用途が要求する正確な性能特性を提供するために、材料の内部構造を正確に制御することなのです。

要約表:

| ステップ | プロセス | 主な目的 |

|---|---|---|

| 1. オーステナイト化 | 900°C(1650°F)以上への加熱 | 炭素を溶解させるために構造をオーステナイトに変態させる |

| 2. 保持 | 温度での保持 | 均一な熱浸透と完全な変態を保証する |

| 3. 焼入れ | 急速冷却(水、油、ガス) | 炭素を閉じ込めて硬いマルテンサイト構造を形成する |

| 4. 焼き戻し | 低温への再加熱 | 脆性を緩和し、靭性を向上させる |

部品の正確な材料特性を実現する準備はできましたか?

KINTEKでは、焼入れや焼き戻しなどの熱処理プロセスを習得するために必要な高度なラボ機器と消耗品の提供を専門としています。最大の硬度を必要とする切削工具を開発している場合でも、優れた耐衝撃性を必要とする構造部品を開発している場合でも、当社のソリューションは制御された再現性のある結果を保証します。

お客様の用途が要求する正確な性能特性を実現するために、当社の専門知識がどのように役立つかについて、今すぐお問い合わせください。

ビジュアルガイド