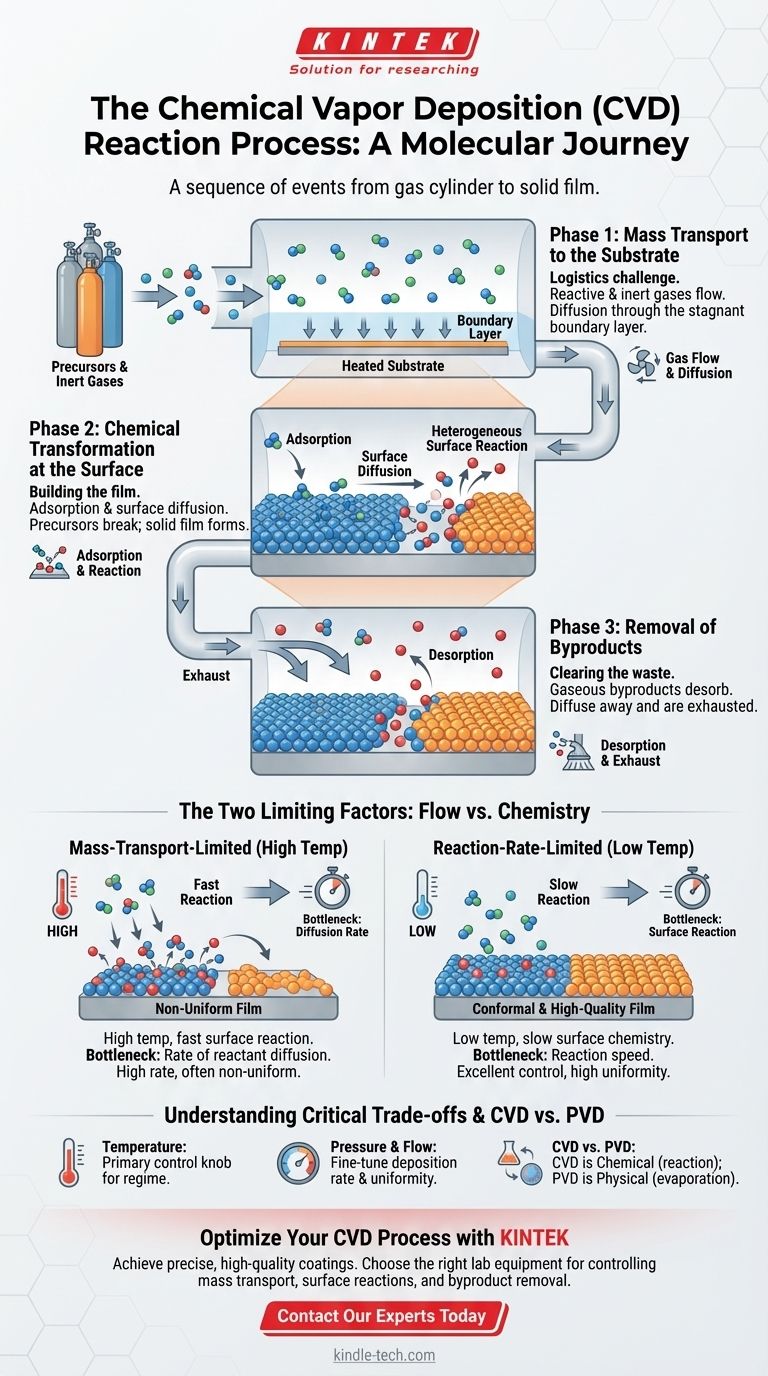

本質的に、化学気相成長(CVD)プロセスは、反応性ガスを加熱された表面に輸送し、そこでガスが反応して固体薄膜を形成し、残った気体副生成物を除去する一連の事象です。この過程には、ガスの輸送、表面化学、廃棄物除去という明確なフェーズが含まれます。

CVDを理解することは、ステップのリストを暗記することではなく、それを継続的なサプライチェーンとして見ることです。堆積膜の最終的な品質は、そのチェーンの中で最も遅いリンク、つまりプロセスのボトルネックによって決まります。それは材料の供給かもしれないし、反応そのものかもしれません。

CVD反応の3つのコアフェーズ

具体的な詳細は異なる場合がありますが、すべてのCVDプロセスは基本的な3つのフェーズの経路をたどります。それをガスボンベから固体膜の一部になるまでの分子の旅として考えてください。

フェーズ1:基板への物質輸送

この最初のフェーズは、必要な材料、すなわち前駆体を反応サイトに到達させることです。これはミクロスケールでのロジスティクスの課題です。

プロセスは、反応性ガスと不活性希釈ガスを反応チャンバーに制御された方法で導入することから始まります。

これらのガスは基板に向かって流れますが、単に衝突するわけではありません。境界層と呼ばれるガスの薄い停滞層が基板表面のすぐ上に形成されます。

このフェーズの最後の重要なステップは拡散です。反応物分子は、化学反応が起こる表面に物理的に到達するために、この境界層を通過する必要があります。

フェーズ2:表面での化学的変換

ここで実際の膜が構築されます。これは、基板上で直接起こる一連の急速な化学的および物理的イベントです。

まず、前駆体分子は表面に着地して付着する必要があります。これは吸着と呼ばれるプロセスです。

吸着した後、これらの分子は表面を拡散し、既存の結晶構造の端など、成長にとってエネルギー的に有利な位置を見つけるまで移動します。

これに続いて不均一表面反応が起こります。加熱された表面で、前駆体分子は分解します。一部の原子は基板に結合して目的の固体膜を形成し、分子の他の部分は気体副生成物として放出されます。

フェーズ3:副生成物の除去

堆積を継続するためには、新しい反応物のためのスペースを空けるために、廃棄物を効率的に除去する必要があります。

表面反応中に生成された気体副生成物は、表面から離脱する必要があります。これは脱着として知られるステップです。

最後に、これらの副生成物ガスは表面から脱着し、境界層を介して拡散し、バルクガス流によって反応チャンバーから運び出されます。

2つの制限要因:フロー対化学反応

CVDプロセスの全体的な速度と品質は、上記のどのステップが最も遅いかによって決まります。これにより、2つの明確な動作レジームが生まれます。

物質輸送律速レジーム

高温では、表面反応は非常に高速です。反応は、前駆体が到着すると同時に消費されます。

このシナリオでは、ボトルネックは新しい反応物が境界層を拡散して表面に到達する速度です。これは、部品の配送を常に待っている、超高速の組立ラインを持つ工場のようなものです。

このレジームは高い堆積速度をもたらしますが、ガスの流れが良い領域(基板の先端など)の方が速くコーティングされるため、しばしば不均一な膜になります。

反応速度律速レジーム

低温では、表面化学が遅いステップになります。表面には多くの反応物分子が利用可能ですが、膜を形成するための化学反応の進行が遅いです。

これは、部品の山はたくさんあるが、組立ラインの動きが非常にゆっくりとした工場のようなものです。

このレジームは優れた制御を提供します。反応が表面全体で遅く均一であるため、堆積速度が低くても、通常ははるかに均一で高品質な膜が得られます。

重要なトレードオフの理解

CVDを習得することは、目的の結果を達成するために競合する要因のバランスを取ることを意味します。

温度の二重の役割

温度は主要な制御ノブです。温度を上げると、物質輸送と反応速度の両方が加速しますが、それらに与える影響は等しくありません。それが、どの制限レジームで動作しているかを決定する鍵となる要因です。

圧力と流量

チャンバー圧力とガス流量を調整すると、前駆体の濃度と境界層の厚さが変化します。これらは、選択した温度レジーム内で堆積速度と均一性を微調整するために使用される重要な二次制御です。

CVDとPVDに関する注意点

CVDと物理気相成長(PVD)の違いはよく混同されます。CVDは、基板上での気体前駆体からの化学反応を介して膜を形成します。対照的に、PVDは、真空中で固体源材料を蒸発させ、それを基板上に凝縮させるなどの物理的プロセスを伴います。

プロセスへの適用方法

特定の目標によって、CVD反応ステップの制御へのアプローチが決まります。

- 主な焦点がスループットと堆積速度である場合: 物質輸送律速レジームでより高い温度で動作し、膜の均一性が低下する可能性というトレードオフを受け入れることになるでしょう。

- 主な焦点が膜の品質と均一性である場合: 反応速度律速レジームでより低い温度で動作し、膜のゆっくりとした着実な成長に対する正確な制御を得るべきです。

- 膜の欠陥や汚染のトラブルシューティングを行っている場合: 副生成物の除去フェーズを調査する必要があります。非効率的な脱着は表面を汚染し、安定した成長を妨げる可能性があるためです。

分子の輸送、反応、除去を制御することにより、薄膜を精密に設計することができます。

要約表:

| フェーズ | 主要プロセス | 説明 |

|---|---|---|

| 1. 物質輸送 | ガス流と拡散 | 反応性ガスがチャンバーに流れ込み、基板表面に拡散する。 |

| 2. 表面反応 | 吸着と反応 | 分子が加熱された表面に吸着し、反応して固体膜を形成する。 |

| 3. 副生成物除去 | 脱着と排気 | 気体副生成物が表面から脱着し、チャンバーから運び出される。 |

優れた薄膜のためにCVDプロセスを最適化する準備はできましたか?

CVD反応のステップを理解することは、正確で高品質なコーティングを実現するための第一歩です。高スループットが優先であれ、優れた膜均一性が優先であれ、物質輸送、表面反応、副生成物除去を制御するためには適切な実験装置が不可欠です。

KINTEKは、お客様のすべての実験ニーズに対応する高性能な実験装置と消耗品の専門メーカーです。当社の専門家は、お客様のプロセスを習得し、効率的で信頼性の高い薄膜堆積を保証するために、最適なCVDシステムまたはコンポーネントの選択をお手伝いします。

当社の専門家に今すぐお問い合わせいただき、お客様固有のアプリケーションをどのようにサポートし、薄膜の精密な設計を支援できるかをご相談ください。

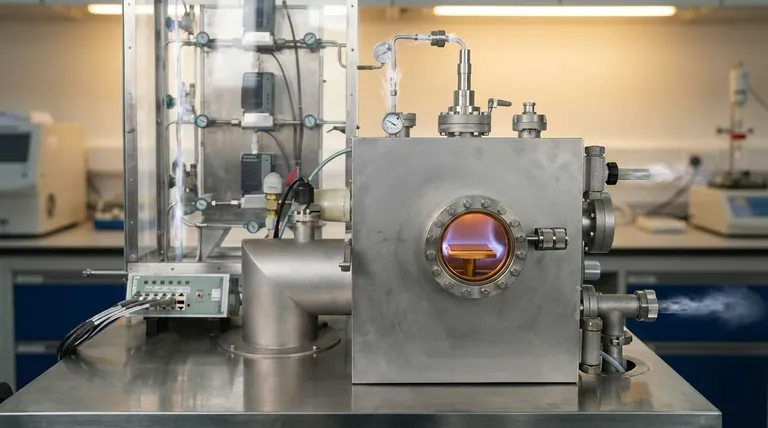

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- ナノテクノロジーにおけるCVDとは?原子レベルの材料製造の鍵

- LPCVDの圧力範囲は?優れた膜密着性を実現するための鍵をマスターする

- 薄膜成膜に真空が必要なのはなぜですか?純度、均一性、および制御を実現するため

- CVDによるカーボンナノチューブ成長のメカニズムとは何ですか?先進材料のための制御された合成を解き放つ

- 薄膜成膜のプロセスとは?PVD、CVD、およびコーティング技術のガイド

- DCプラズマジェット装置におけるダイヤモンドの成長速度は、他の方法と比較してどうですか?工業生産量を増やす

- 薄膜の将来の応用分野は何ですか?次世代エレクトロニクス、エネルギー、生物医学を動かす

- CVD(化学気相成長法)とは何ですか?高純度薄膜のためのプロセス