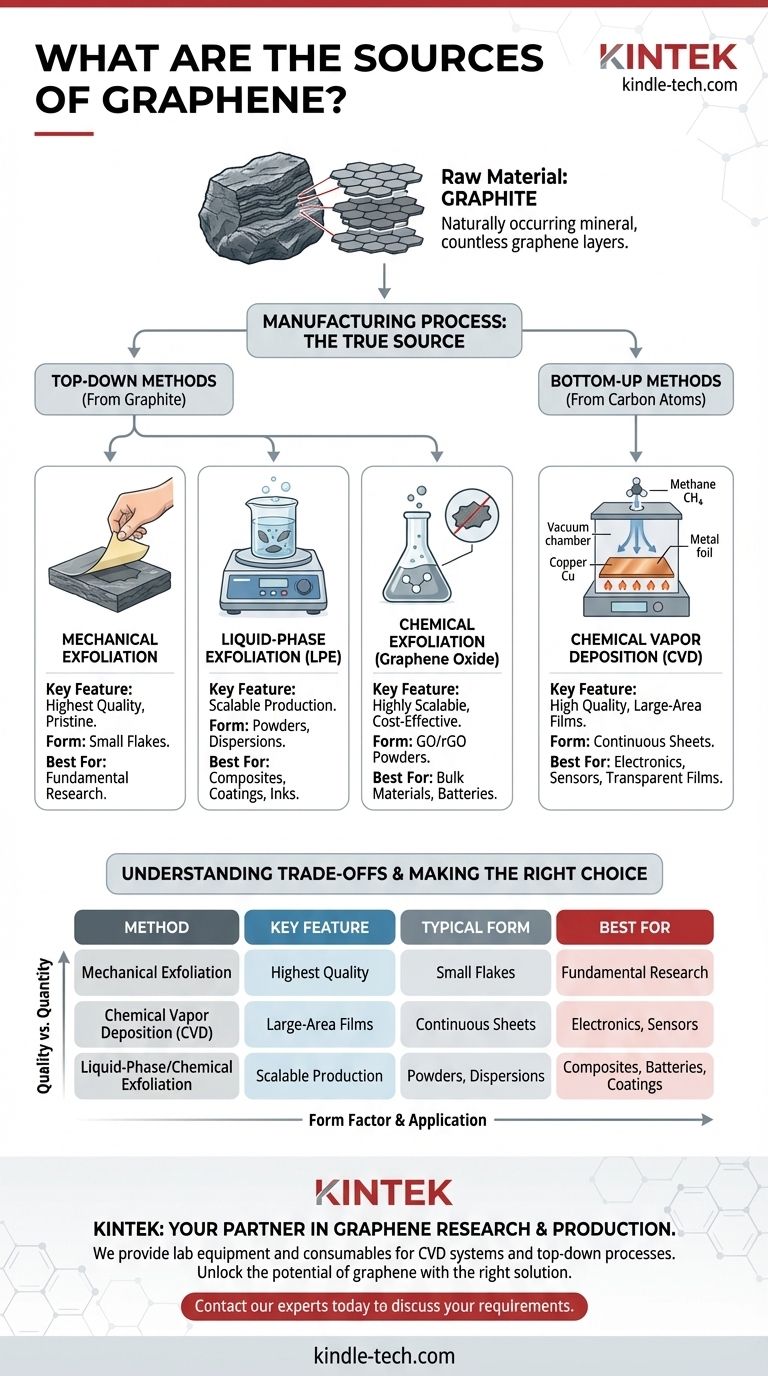

最も基本的なレベルでは、グラフェンの供給源はグラファイトです。 この豊富に存在する天然鉱物は、無数のグラフェン層が積み重なってできています。しかし、グラフェンにその驚くべき特性を与える高品質な単原子層シートを得るには、単純な採掘ではなく、高度な製造プロセスが必要です。したがって、利用可能なグラフェンの「供給源」は、それを分離または合成するために使用される製造方法として理解するのが最適です。

グラファイトは原材料ですが、アプリケーションに対応できるグラフェンの真の供給源は製造プロセスです。「トップダウン」法(グラファイトからの剥離)と「ボトムアップ」法(炭素原子からの合成)の選択によって、材料の品質、規模、および最終的な使用事例が決まります。

天然の起源:グラファイト

グラファイトとは?

グラファイトは一般的な鉱物であり、炭素の天然の結晶形です。その構造は、六方格子状に配置された炭素原子の平面で構成されています。これらの個々の平面のそれぞれがグラフェンシートです。

分離の課題

グラファイトでは、これらのグラフェンシートは比較的弱いファンデルワールス力によって結合しています。この供給源からグラフェンを製造する際の中心的な課題は、欠陥や不純物を導入することなく、単一の純粋な層を剥離するためにこれらの力を克服することです。

「トップダウン」法:グラファイトから始める

トップダウンアプローチは、バルクグラファイトから始めて、グラフェンシートを分離するためにそれを分解します。これらの方法は、グラフェンフレーク、粉末、および分散液の製造によく使用されます。

機械的剥離

これは、ノーベル賞を受賞したオリジナルの方法で、「スコッチテープ法」と呼ばれることもあります。グラファイトの断片から層を剥がすために粘着テープを使用し、単層フレークが分離されるまで繰り返します。

この方法は、非常に高品質で純粋なグラフェンフレークを生成しますが、工業生産にはスケーラブルではなく、主に基礎研究で使用されます。

液相剥離(LPE)

LPEでは、グラファイト粉末が特殊な溶媒に懸濁され、超音波処理などの高エネルギープロセスにかけられます。このエネルギーが材料を攪拌し、グラファイトをフレークに分解します。これには単層または数層のグラフェンが含まれる場合があります。

この方法はスケーラブルであり、インク、複合材料、コーティングに使用されるグラフェン分散液の製造に優れています。

化学的剥離(酸化グラフェン)

これは非常にスケーラブルな化学プロセスです。グラファイトは強力な酸化剤で処理され、層が引き離されて酸化グラファイトが生成されます。この材料は、水中で剥離されて酸化グラフェン(GO)を形成し、化学的または熱的に還元されて還元型酸化グラフェン(rGO)が生成されます。

バルク生産には費用対効果が高いですが、このプロセスは構造的欠陥を導入する可能性があり、最終材料の電気伝導度に影響を与える可能性があります。

「ボトムアップ」法:炭素原子から構築する

ボトムアップアプローチは、炭素含有前駆体から炭素原子を一つずつ積み重ねてグラフェンを構築します。これは、エレクトロニクス向けに高品質で連続した大面積グラフェンシートを作成する主要な方法です。

化学気相成長法(CVD)

CVDは、高品質で大面積のグラフェン膜を製造するための主要な方法です。このプロセスでは、触媒金属基板(通常は銅箔)を真空チャンバー内で加熱し、メタンなどの炭素含有ガスを導入します。

高温によってガスが分解され、炭素原子が箔の表面に堆積し、連続した単層グラフェンシートに自己組織化されます。

均一性の追求

CVDにおける主要な課題は、生成物が完璧な単層であることを保証することです。小さな二層または三層グラフェンのパッチが形成され、材料の均一な電子特性を損なう可能性があります。

これを解決するには、高度な精製技術が必要です。たとえば、一部のプロセスでは、炭素を吸収するタングステン(W)箔を使用して、これらの厚いパッチを選択的に除去し、銅基板上に純粋な単層グラフェン膜を残します。

トレードオフの理解

品質 vs. 量

機械的剥離は最高品質のグラフェンを生成しますが、ごく少量です。逆に、GO還元のような化学的方法は大量の材料を生産できますが、欠陥が多くなります。CVDは、大面積で高品質を提供しますが、コストが高くなるというバランスを取っています。

フォームファクターとアプリケーション

供給源は形状を決定します。トップダウン法は通常、フレークと粉末(ナノプレートレット)を生成し、他の材料への混合に最適です。ボトムアップCVDは連続膜を生成し、エレクトロニクス、センサー、透明導電膜のアプリケーションに不可欠です。

目標に合った適切な選択をする

適切な種類のグラフェンを選択するには、その供給源と製造方法がニーズにどのように合致するかを理解する必要があります。

- 高性能エレクトロニクスまたはセンサーが主な焦点である場合: 供給源は、化学気相成長法(CVD)によって製造された大面積膜になります。

- 複合材料、コーティング、バッテリーなどのバルク材料が主な焦点である場合: 供給源は、液相剥離や化学的剥離などのトップダウン法から派生したグラフェンナノプレートレットまたはrGO粉末になります。

- 純粋な材料特性に関する基礎研究が主な焦点である場合: 供給源は、機械的剥離によって作成された小さく完璧なフレークになります。

最終的に、グラフェンの供給源は、品質、規模、コストに関するアプリケーションの要件に最も合致する製造プロセスによって定義されます。

要約表:

| 製造方法 | 主な特徴 | 典型的な形状 | 最適用途 |

|---|---|---|---|

| 機械的剥離 | 最高品質 | 小さなフレーク | 基礎研究 |

| 化学気相成長法(CVD) | 大面積膜 | 連続シート | エレクトロニクス、センサー |

| 液相/化学的剥離 | スケーラブルな生産 | 粉末、分散液 | 複合材料、バッテリー、コーティング |

あなたの研究室のためにグラフェンの可能性を解き放つ

適切なグラフェン供給源を選択することは、研究開発にとって極めて重要です。基礎研究のための純粋なフレーク、高度なエレクトロニクス用の大面積膜、複合材料用の費用対効果の高い粉末のいずれが必要であっても、グラフェンの品質は結果に直接影響します。

KINTEKは、実験室のニーズに応える実験装置と消耗品を専門としています。 当社は、高品質の膜合成のためのCVDシステムから、トップダウン剥離プロセス用の材料まで、グラフェン研究と生産をサポートするためのツールと専門知識を提供します。

適切なグラフェンソリューションで目標達成を支援します。 今すぐ専門家にお問い合わせください。お客様の特定の要件について話し合い、当社の製品がお客様の作業をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置