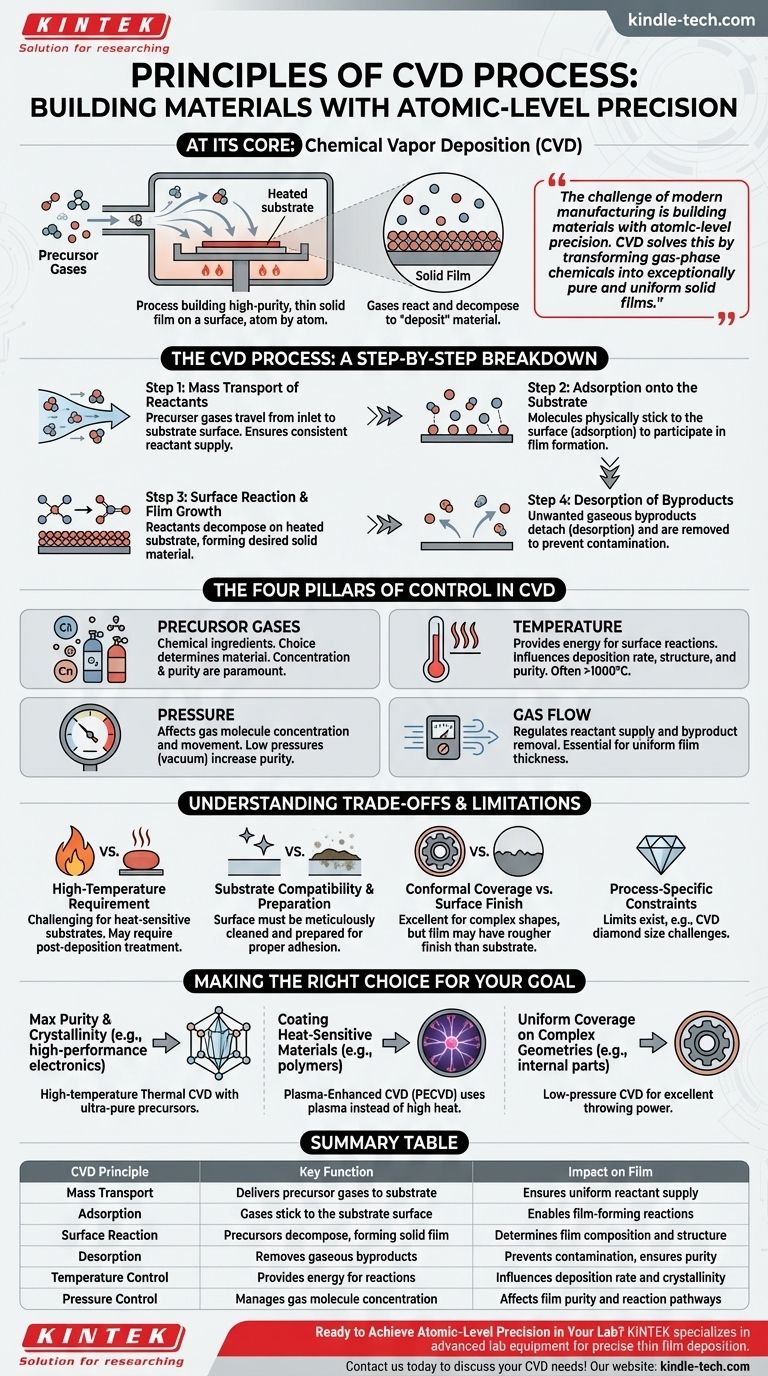

化学気相成長法(CVD)は、その核心において、表面に高純度の薄い固体の膜を原子ごとに構築するプロセスです。これは、特定の前駆体ガスを基板を含む反応チャンバーに導入することによって機能します。温度や圧力などの条件を正確に制御することで、これらのガスが反応・分解し、目的の材料が基板上に「堆積」して、新しい固体の層を形成します。

現代の製造業の課題は、原子レベルの精度で材料を構築することです。CVDは、気相化学物質を非常に純粋で均一な固体膜に変換することでこれを解決します。重要なのは、温度からガス流量まで、すべてのパラメーターが材料の最終的な特性を直接制御するレバーであることを理解することです。

CVDプロセス:段階的な内訳

CVDは単一の事象ではなく、物理的および化学的ステップの連続です。堆積を成功させるためには、各段階を慎重に管理する必要があります。

ステップ1:反応物の物質輸送

まず、前駆体ガスが反応チャンバーに導入されます。これらはガス入口から基板の表面まで移動する必要があります。この流れは、基板表面全体にわたって一貫した均一な反応物供給を確保するために管理されます。

ステップ2:基板への吸着

ガス分子が基板に到達すると、物理的に表面に付着する必要があります。このプロセスは吸着として知られています。吸着した分子のみが膜形成反応に参加できるため、このステップは非常に重要です。

ステップ3:表面反応と膜成長

加熱された基板に反応物が吸着すると、化学反応が起こります。これらの反応は前駆体分子を分解し、目的の固体材料を残します。これが基板に結合し、膜を形成し始めます。これが堆積プロセスの核心です。

ステップ4:副生成物の脱着

膜を形成する化学反応は、望ましくない気体状の副生成物も生成します。これらの副生成物は表面から離脱し(脱着)、成長中の膜を汚染しないようにガス流によって運び去られる必要があります。

CVDにおける制御の4つの柱

最終的な膜の品質、厚さ、および特性は偶然ではありません。それらは4つの基本的なパラメーターを制御した直接の結果です。

前駆体ガス

これらは膜の化学成分です。前駆体の選択によって、堆積される材料(例:グラフェン、ダイヤモンド、窒化ケイ素)が決まります。高品質な結果を得るためには、その濃度と純度が最も重要です。

温度

温度は、基板表面での化学反応を促進するために必要なエネルギーを提供します。多くの場合、堆積速度、膜構造(結晶性または非晶質)、および純度に影響を与える最も重要なパラメーターです。温度はしばしば1000°Cを超えることがあります。

圧力

反応チャンバー内の圧力は、ガス分子の濃度とそれらの動き方に影響を与えます。不要な大気ガスを除去し、反応経路を制御することで膜の純度を高めるために、低圧(真空状態)がしばしば使用されます。

ガス流量

ガス流量の速度とパターンは、新鮮な前駆体が基板に継続的に供給され、廃棄副生成物が効率的に除去されることを保証します。適切な流量設計は、広い領域にわたって均一な厚さの膜を達成するために不可欠です。

トレードオフと限界の理解

CVDは強力ですが、課題がないわけではありません。その限界を理解することが、CVDを効果的に使用するための鍵です。

高温要件

多くのCVDプロセスは非常に高温で動作します。これは、熱に耐えられない基板にとっては問題となる可能性があります。たとえば、硬化鋼工具をコーティングする場合、堆積後にその硬度を回復するために再度熱処理が必要になることがあります。

基板の適合性と準備

基板は受動的な観察者ではありません。膜が適切に付着し、均一に成長するように、その表面は細心の注意を払って洗浄および準備する必要があります。残留酸素や水分などの不純物は、堆積前に除去する必要があります。

コンフォーマルカバレッジ対表面仕上げ

CVDの大きな利点は、非常にコンフォーマルなコーティングを生成できることです。これは、複雑な形状、深い穴、および内壁を均一にコーティングできることを意味します。ただし、結果として得られる膜は、元の基板よりもわずかに粗い表面仕上げになることがあります。

プロセス固有の制約

特定のCVDアプリケーションには固有の限界があります。たとえば、CVDは非常に純粋な合成ダイヤモンドを製造できますが、このプロセスは現在、数カラットを超える単結晶を成長させることに課題を抱えています。

目標に応じた適切な選択

最適なCVDアプローチは、望ましい結果によって完全に異なります。プロセスパラメーターは、アプリケーションの特定の要件を満たすように調整されます。

- 最高の純度と結晶性(例:高性能エレクトロニクス)が主な焦点の場合: 超高純度の前駆体と厳格な基板洗浄を伴う高温熱CVDプロセスを使用する可能性が高いでしょう。

- 熱に敏感な材料(例:ポリマーや特定の金属)のコーティングが主な焦点の場合: 反応を促進するために高温の代わりにプラズマを使用するプラズマCVD(PECVD)が不可欠な選択肢です。

- 複雑な形状(例:内部部品のコーティング)の均一なカバレッジが主な焦点の場合: 低圧CVDプロセスの優れたスローイングパワーは、他の方法では容易に匹敵できない主要な利点です。

最終的に、CVDを習得することは、必要な正確な材料を構築するために、その制御パラメーター間の相互作用を習得することです。

要約表:

| CVD原理 | 主要機能 | 膜への影響 |

|---|---|---|

| 物質輸送 | 前駆体ガスを基板に供給 | 均一な反応物供給を確保 |

| 吸着 | ガスが基板表面に付着 | 膜形成反応を可能にする |

| 表面反応 | 前駆体が分解し、固体膜を形成 | 膜の組成と構造を決定 |

| 脱着 | 気体状の副生成物を除去 | 汚染を防ぎ、純度を確保 |

| 温度制御 | 反応に必要なエネルギーを供給 | 堆積速度と結晶性に影響 |

| 圧力制御 | ガス分子濃度を管理 | 膜の純度と反応経路に影響 |

研究室で原子レベルの精度を達成する準備はできていますか?

KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を専門としています。高温熱CVDであろうと、デリケートな材料のためのプラズマ強化プロセスであろうと、当社のソリューションは優れた膜の純度、均一性、およびコンフォーマルカバレッジを保証します。

今すぐお問い合わせください。当社のCVD専門知識がお客様の研究や生産成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- 多結晶金属基板上に単結晶グラフェンを成長させることは可能ですか?高品質CVDグラフェン合成の鍵

- SiCクラッドにCVDまたは焼結炉が必要なのはなぜですか?事故耐性燃料の未来を解き明かす

- 蒸着の温度は何度ですか?お客様の用途に合わせたキープロセスパラメーターを解き明かしましょう

- 製造における成膜プロセスとは?優れた製品のための薄膜技術を習得する

- LPCVD SiNには何度が必要ですか?高温プロセスで膜質を最適化する

- DCスパッタリングの原理とは?導電性薄膜成膜ガイド

- スパッタリングプロセスでアルゴンが使用されるのはなぜですか?物理学と経済学の完璧なバランス

- カーボンナノチューブの化学気相成長法とは?工業生産のためのスケーラブルな方法