その核心において、化学気相成長(CVD)は4つの主要なパラメータによって制御されます。これらは、基板の温度、チャンバーの圧力、反応ガスの組成と流量、そして堆積時間です。これらの変数を正確に操作することで、得られる薄膜の特性(厚さや均一性から化学的および物理的特性まで)を決定することができます。

CVDをマスターする鍵は、単に個々のパラメータを調整するだけでなく、これらのパラメータをプロセスにおける基本的な物理現象、すなわち反応物の表面への輸送と膜を形成する化学反応を制御するためのレバーとして使用していることを理解することです。

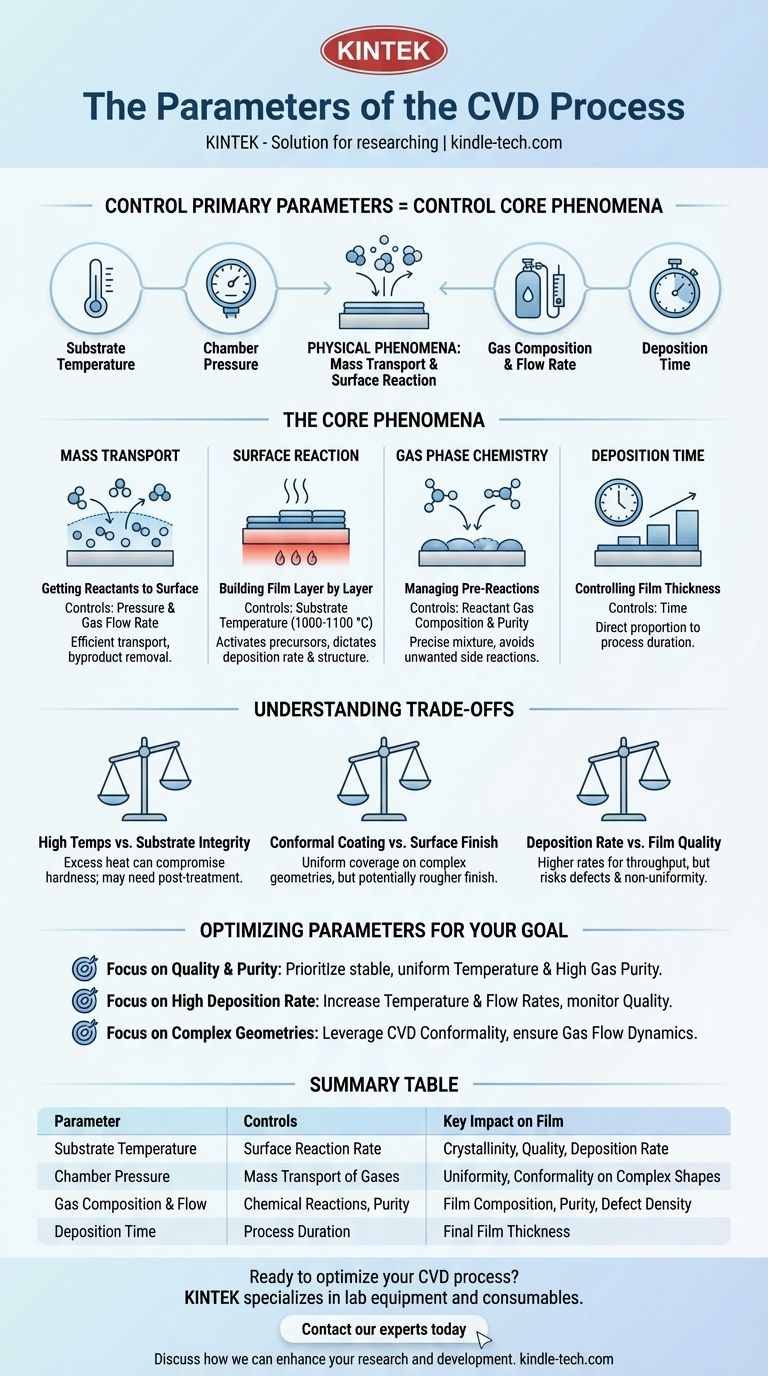

CVDパラメータによって制御される主要な現象

CVDプロセスを効果的に制御するためには、個々の設定を超えて、それらが影響を与える根底にある物理的および化学的イベントを理解する必要があります。プロセス全体は、反応物を適切な場所に到達させ、それらを正しく反応させるというデリケートなバランスです。

物質輸送:反応物を表面に到達させる

堆積が起こる前に、気体状の反応分子(前駆体)は、主ガス流から基板表面に移動しなければなりません。この移動は、基板のすぐ上にある「境界層」と呼ばれる静止したガスの層を介した拡散によって起こります。

これを制御する主要なパラメータは、圧力とガス流量です。低いチャンバー圧力(低真空)と安定したガス流量は、反応物が効率的に表面に到達し、副生成物が効果的に除去されることを保証します。

表面反応:膜を層ごとに構築する

これがCVDプロセスの核心です。反応分子が加熱された基板に吸着(付着)すると、化学反応を起こして固体膜を形成し、揮発性の副生成物を放出します。

ここで最も重要なパラメータは基板温度です。多くの場合1000〜1100°Cの範囲の高温は、前駆体を活性化し、表面反応を促進するために必要な熱エネルギーを提供します。特定の温度は、堆積速度と得られる膜の結晶構造および品質に直接影響します。

気相化学:事前反応の管理

時には、前駆体が基板に到達する前に、気相で化学反応が始まることがあります。これは、望ましい結果に応じて有益な場合もあれば、有害な場合もあります。

これは主に反応ガス組成とその純度によって制御されます。正確なガス混合物を導入することが不可欠です。これが、プロセスに残留空気をパージするステップや、水分を除去するための脱水システムが含まれる理由でもあります。これらの不純物は、望ましくない副反応を引き起こす可能性があります。

堆積時間:膜厚の制御

最後の、最も単純なパラメータは時間です。他のすべてのパラメータが一定に保たれていると仮定すると、堆積膜の厚さはプロセスの継続時間に直接比例します。

一般的な堆積と冷却のサイクルは20〜30分かかることがありますが、これは堆積される特定の材料と望ましい厚さに大きく依存します。

トレードオフと実用的な現実の理解

CVDパラメータの制御には、プロセスと最終製品の両方に影響を与える一連の重要なトレードオフを乗り越えることが伴います。

高温と基板の完全性

多くのCVDプロセスに必要な非常に高い温度は、高速度鋼などの材料の焼き戻し温度を超えることがよくあります。これは、コーティング中に基板の硬度が損なわれる可能性があることを意味します。

したがって、高温CVDでコーティングされた工具は、必要な機械的特性を回復するために、コーティング後に二次的な真空熱処理を受ける必要があることがよくあります。

コンフォーマルコーティングと表面仕上げ

CVDの大きな強みは、非常にコンフォーマルなコーティングを生成できることです。プロセスがガス状環境を使用するため、複雑な内部形状や深く狭い穴を含む、露出したすべての表面を均一にコーティングできます。

トレードオフとして、CVDコーティングは、元の基板よりもわずかに粗い表面仕上げになることが多く、極端な滑らかさを要求する用途では後処理が必要になる場合があります。

堆積速度と膜品質

プロセスの速度と膜の品質の間には常に緊張関係があります。温度と反応物流量を増加させると、一般的に堆積速度が向上し、これはスループットにとって好都合です。

しかし、速度を上げすぎると、欠陥、結晶性の低下、または膜の不均一性につながる可能性があります。プロセス最適化とは、効率的な速度で許容可能な品質を提供する最適な点を見つけることです。

目標に応じたパラメータの最適化

理想的なパラメータは、あなたの目標に完全に依存します。これらの原則をプロセス開発の出発点として使用してください。

- 膜の品質と純度を最優先する場合:安定した均一な基板温度制御を優先し、反応ガスの高純度を確保してください。

- 高い堆積速度を最優先する場合:基板温度と反応物流量を慎重に増加させ、膜の品質低下がないか綿密に監視してください。

- 複雑な形状のコーティングを最優先する場合:CVDの自然な利点を活用しつつ、深い特徴部から反応物を補充し、副生成物を除去するのに十分なガス流動ダイナミクスを確保してください。

最終的に、CVDをマスターすることは、これらの相互接続されたパラメータを体系的にバランスさせ、基板上で特定の成果を達成することに尽きます。

要約表:

| パラメータ | 制御するもの | 膜への主な影響 |

|---|---|---|

| 基板温度 | 表面反応速度 | 結晶性、品質、堆積速度 |

| チャンバー圧力 | ガスの物質輸送 | 均一性、複雑な形状へのコンフォーマリティ |

| ガス組成と流量 | 化学反応、純度 | 膜の組成、純度、欠陥密度 |

| 堆積時間 | プロセス期間 | 最終膜厚 |

化学気相成長プロセスを最適化する準備はできていますか?

KINTEKは、CVDパラメータをマスターし、優れた薄膜を実現するために必要な精密なツールと専門家によるサポートを提供する、研究室機器と消耗品の専門企業です。高純度コーティング、高堆積速度、複雑な形状への均一な被覆など、お客様の目標が何であれ、私たちは研究室のためのソリューションを提供します。

今すぐ専門家にお問い合わせください。お客様の研究開発を強化する方法についてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉