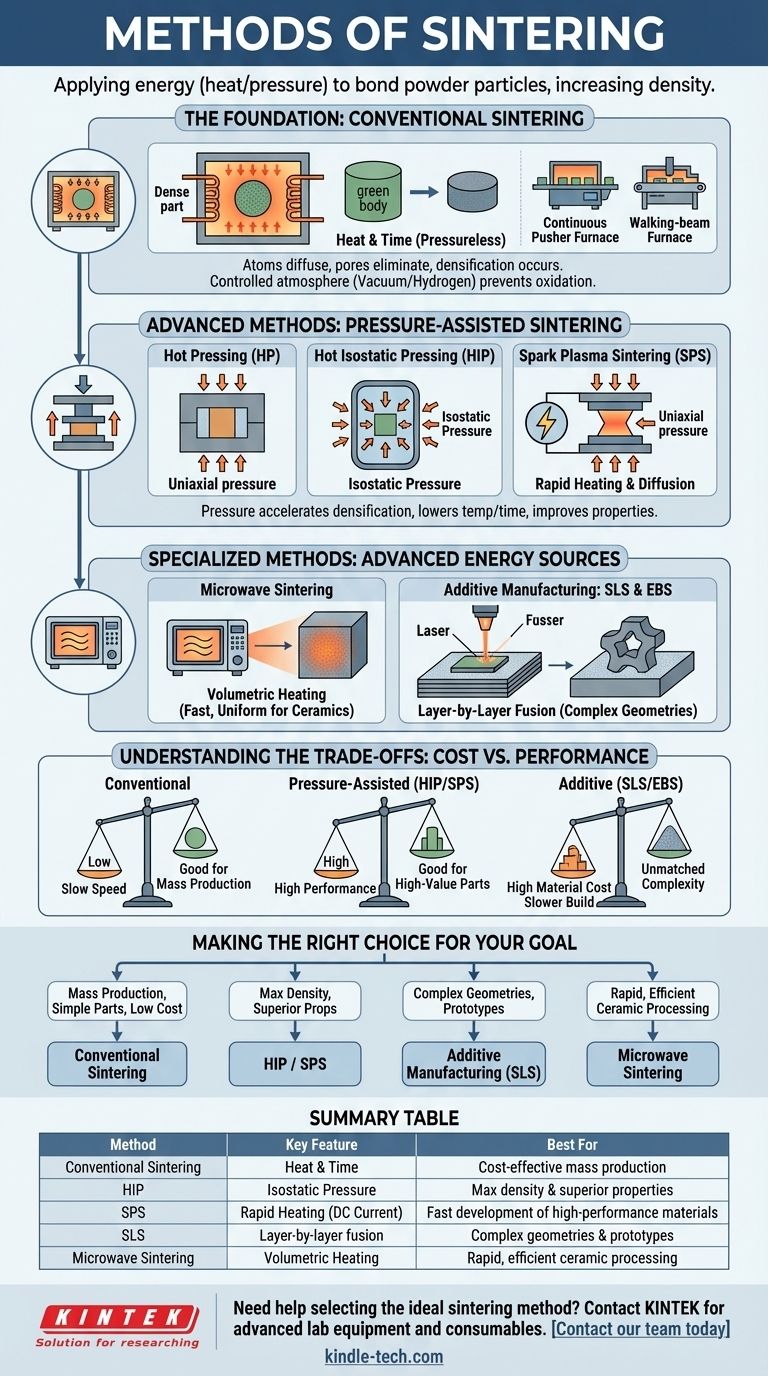

焼結の主要な方法には、粉末成形体にエネルギー(通常は熱)を加えて粒子を結合させ、密度を高めることが含まれます。これらの方法は、従来の固相焼結、熱間等方圧プレス(HIP)やスパークプラズマ焼結(SPS)のような加圧技術、そして選択的レーザー焼結(SLS)のような積層造形で使用される高度なエネルギービーム法に大別できます。方法の選択は、材料、望ましい最終特性、およびコストや速度などの生産上の制約に完全に依存します。

焼結方法の選択は、単一の「最良の」技術を見つけることではなく、その仕事に合った適切なツールを選択することです。この決定は、望ましい密度、処理速度、材料の制約、および全体的なコストの間の計算されたトレードオフです。

基礎:従来の焼結

従来の焼結は、固相焼結または無加圧焼結とも呼ばれ、最も伝統的で広く使用されている方法です。これは、他の技術と比較される基準となります。

核となる原理:熱と時間

このプロセスでは、圧縮された粉末部品(しばしば「グリーンボディ」と呼ばれる)を融点以下の温度に加熱します。

この高温で、原子が粒子の境界を越えて拡散し、粒子が融合して粒子間の空隙が徐々に除去されます。この緻密化として知られるプロセスは、部品の強度と密度を高めます。

炉内雰囲気の制御

炉内の雰囲気は非常に重要です。制御された環境は、材料の特性を損なう可能性のある酸化などの不要な化学反応を防ぎます。

一般的なアプローチには、反応性ガスを除去する真空焼結、または特に超硬合金のような材料には水素のような保護ガスを使用することが含まれます。

一般的な炉の種類

工業規模の生産では、連続炉がよく使用されます。プッシャー炉は、部品を一連のプレートに乗せて加熱ゾーンを通過させます。

ウォーキングビーム炉は、より複雑なメカニズムを使用して部品を持ち上げ、「歩かせながら」炉を通過させ、プロセスの精密な制御を可能にします。

高度な方法:加圧焼結

緻密化を改善し、処理時間を短縮するために、熱と同時に外部圧力を加えることができます。これがすべての加圧焼結方法の基礎です。

なぜ圧力を加えるのか?

圧力を加えることで、緻密化プロセスが劇的に加速されます。これにより、より低い温度でより短い時間で焼結が可能になり、不要な結晶粒成長を防ぎ、優れた機械的特性を持つ部品が得られます。

熱間プレス(HP)

熱間プレスでは、加熱中に金型内の粉末に一軸圧(一方向からの圧力)を加えます。これは、高密度で単純な形状の製造に効果的です。

熱間等方圧プレス(HIP)

HIPでは、部品を高圧容器に入れ、不活性ガスを使用して等方圧(全方向からの均等な圧力)を加えます。この方法は、残存する内部気孔を排除し、ほぼ100%の理論密度を持つ部品を作成するのに優れています。

スパークプラズマ焼結(SPS)

SPSは、パルスDC電流を使用して粉末成形体を急速に加熱すると同時に一軸圧を加える、より高度な技術です。粒子間に生成されるプラズマが拡散を促進し、非常に高速な焼結サイクル(多くの場合、わずか数分)を可能にします。

特殊な方法:高度なエネルギー源

従来の加熱と圧力に加えて、特殊な方法は、特に積層造形において独自の成果を達成するために、集束されたエネルギー源を使用します。

マイクロ波焼結

この方法は、マイクロ波放射を使用して材料を加熱します。外部から加熱する従来の炉とは異なり、マイクロ波は部品全体に体積的に熱を発生させることができます。これにより、多くのセラミックスのような適切な材料では、より均一な加熱と大幅に高速でエネルギー効率の高い処理が可能になります。

積層造形:SLSとEBS

選択的レーザー焼結(SLS)と電子ビーム焼結(EBS)は、積層造形(3Dプリンティング)の中核技術です。

これらのプロセスは、高エネルギービーム(レーザーまたは電子ビーム)を使用して、粉末層の領域を選択的に融合させ、固体オブジェクトを層ごとに構築します。これにより、従来の製造方法では不可能な、信じられないほど複雑な形状の作成が可能になります。

トレードオフの理解:コスト vs 性能

各焼結方法には、明確な利点と制限があります。これらのトレードオフを理解することは、情報に基づいた意思決定を行う上で非常に重要です。

従来の焼結:費用対効果が高いが遅い

この方法は、比較的低い設備コストとスケーラビリティのため、重要度の低い部品の大量生産の主力です。しかし、遅く、エネルギー集約的であり、最高の密度を達成できない場合があります。

加圧方法:高性能、高コスト

HIPやSPSのような技術は、優れた密度と機械的特性を提供します。この性能は、高度に専門化された高価な設備と、通常は低い生産スループットという代償を伴うため、航空宇宙、医療、防衛などの高価値用途に最適です。

積層造形方法(SLS/EBS):比類のない複雑さ、特殊な用途

SLSおよび類似の技術は、複雑なプロトタイプやカスタム部品を作成するための比類のない設計の自由を提供します。トレードオフは、高い材料コスト、部品あたりのビルド時間の遅さ、および大量生産よりも幾何学的複雑さに焦点を当てていることです。

目標に合った適切な選択をする

あなたの選択は、最終目標によって決定される必要があります。必要な材料特性、形状、および生産量を定義した後、最も適切な方法を選択できます。

- 単純な部品の大量生産と低コストが主な焦点である場合:従来の固相焼結が最も論理的な選択です。

- 最大の密度と優れた機械的特性を達成することが主な焦点である場合:最終緻密化のためのHIPや迅速な開発のためのSPSのような加圧方法が最良の選択肢です。

- 複雑な一点物の形状やプロトタイプを作成することが主な焦点である場合:選択的レーザー焼結(SLS)のような積層造形技術が唯一の実行可能な道です。

- 特定のセラミックスの迅速でエネルギー効率の高い処理が主な焦点である場合:マイクロ波焼結は、従来の方法よりも魅力的な利点を提供します。

最終的に、最も効果的な焼結戦略は、選択された方法と材料およびその最終用途の特定の要求を直接一致させます。

要約表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| 従来の焼結 | 熱と時間(無加圧) | 単純な部品の費用対効果の高い大量生産 |

| 熱間等方圧プレス(HIP) | 等方圧(全方向) | 最大の密度と優れた機械的特性 |

| スパークプラズマ焼結(SPS) | パルスDC電流による急速加熱 | 高性能材料の迅速な開発 |

| 選択的レーザー焼結(SLS) | レーザーによる層ごとの融合 | 複雑な形状とプロトタイプ(積層造形) |

| マイクロ波焼結 | 体積加熱 | セラミックスの迅速でエネルギー効率の高い処理 |

あなたの研究室の材料に最適な焼結方法の選択でお困りですか?

適切な焼結技術は、研究や生産において望ましい密度、特性、およびコスト効率を達成するために不可欠です。KINTEKは、セラミックス、金属、または複雑な複合材料のいずれを扱っている場合でも、お客様の特定の焼結ニーズを満たすための高度な実験装置と消耗品の提供を専門としています。

当社の専門家が最適なソリューションをご案内します。今すぐ当社のチームにお問い合わせください。お客様の用途について話し合い、KINTEKが焼結プロセスをどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- スパークプラズマ焼結炉 SPS炉