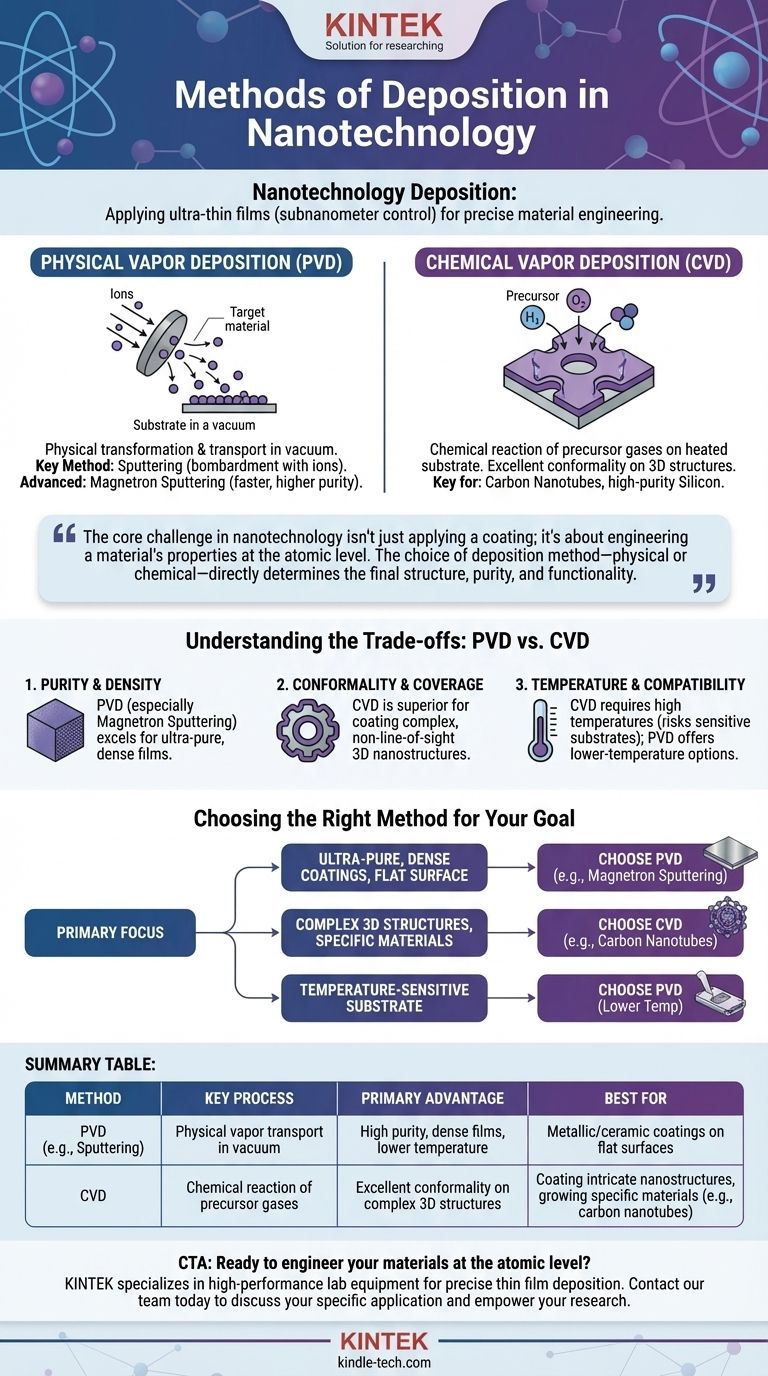

ナノテクノロジーにおいて、成膜方法とは、材料の超薄膜(しばしば数原子の厚さ)を表面または基板に適用するために使用される技術です。これらの方法の2つの主要なカテゴリは、マグネトロンスパッタリングなどのプロセスを含む物理気相成長(PVD)と、前駆体ガスが反応して膜を形成する化学気相成長(CVD)です。これらの技術は、厚さと材料特性をサブナノメートルレベルで制御できるため、基礎的です。

ナノテクノロジーにおける核心的な課題は、単にコーティングを施すことではなく、原子レベルで材料の特性を設計することです。成膜方法(物理的または化学的)の選択は、作成されるナノスケールデバイスまたは表面の最終的な構造、純度、および機能性を直接決定します。

ナノスケール成膜の二つの柱

最高レベルでは、成膜技術は、材料が供給源から基板へどのように輸送されるかによって区別されます。この区別は、結果として得られる薄膜の特性を決定するため、非常に重要です。主な2つのファミリーは、物理気相成長(PVD)と化学気相成長(CVD)です。

物理気相成長(PVD)

PVDは、材料が物理的に気相に変換され、真空または低圧環境を介して輸送され、その後、薄膜として基板上に凝縮される方法を包含します。これは基本的に機械的または熱的なプロセスです。

主要なPVD方法:スパッタリング

スパッタリングは、「ターゲット」として知られる固体源材料に高エネルギーイオンを衝突させることを含みます。この衝突により、原子がターゲットから物理的に叩き出され、その後、移動して基板上に堆積します。

マグネトロンスパッタリングは、強力な磁場を使用してターゲット付近に電子を閉じ込め、イオン衝突の効率を高めるこの技術の高度な形式です。これにより、より速い成膜速度と欠陥の少ない高純度膜が得られ、多くのナノテクノロジーアプリケーションにとって主力となっています。

化学気相成長(CVD)

PVDとは異なり、CVDは化学プロセスです。この方法では、基板は1つまたは複数の揮発性前駆体ガスに曝されます。これらのガスは基板の表面で反応または分解し、目的の固体材料を残します。

CVDプロセス

基板は通常、化学反応を開始するために必要なエネルギーを提供するために加熱されます。反応の副生成物は、ガス流によって除去されます。膜は表面化学反応を通じて形成されるため、CVDは、複雑な三次元ナノ構造をコーティングできる均一でコンフォーマルな層を作成するのに非常に優れています。

CVDがナノテクノロジーにとって重要である理由

CVDは、他の方法では製造が困難な非常に特定の材料の成長を可能にします。これは、カーボンナノチューブやマイクロエレクトロニクス用の高純度シリコン層などの先端材料を作成するための主要な方法であり、多くの次世代ナノテクノロジーの基盤を形成しています。

トレードオフの理解:PVD vs. CVD

正しい成膜方法を選択するには、異なる技術間の固有の妥協点を理解する必要があります。適切な選択は、成膜される材料と望ましい結果に完全に依存します。

純度と密度

PVD法、特にマグネトロンスパッタリングは、非常に高密度で極めて高純度の膜を生成することで知られています。真空環境は、不要な汚染物質の混入を最小限に抑えます。

コンフォーマリティとカバレッジ

CVDは、複雑なトポグラフィをコーティングする上で明らかに優れています。成膜が表面化学反応によって駆動されるため、複雑な非見通し線構造を均一にコーティングできますが、PVDは多くの場合、供給源の真正面にあるものに限定されます。

温度と基板適合性

CVDプロセスは、化学反応を促進するために非常に高い基板温度を必要とすることがよくあります。これは、プラスチックや特定の電子部品などの敏感な基板を損傷または破壊する可能性があります。多くのPVDプロセスは、はるかに低い温度で実行できます。

ナノテクノロジーの目標に合った適切な方法の選択

PVDとCVDの決定は、どちらが「優れているか」ではなく、特定の工学タスクに適したツールはどちらかということです。

- 比較的平坦な表面に超高純度で高密度の金属またはセラミックコーティングを作成することが主な焦点である場合:マグネトロンスパッタリングのようなPVD法は、純度と密度に関して優れた制御を提供します。

- 複雑な3Dナノ構造をコーティングしたり、カーボンナノチューブのような特定の材料を成長させたりすることが主な焦点である場合:CVDは、その優れたコンフォーマリティと化学的特異性により、理想的なアプローチです。

- 温度に敏感な基板に膜を成膜することが主な焦点である場合:低温PVDプロセスは、ほとんどの場合、より実用的で効果的なソリューションです。

最終的に、適切な成膜技術を選択することは、ナノスケールで機能性材料を設計するための基礎的なステップです。

要約表:

| 方法 | 主要プロセス | 主な利点 | 最適な用途 |

|---|---|---|---|

| PVD(例:スパッタリング) | 真空中の物理気相輸送 | 高純度、高密度膜、低温 | 平坦な表面への金属/セラミックコーティング |

| CVD | 前駆体ガスの化学反応 | 複雑な3D構造への優れたコンフォーマリティ | 複雑なナノ構造のコーティング、特定の材料(例:カーボンナノチューブ)の成長 |

原子レベルで材料を設計する準備はできていますか? PVDとCVDの選択は、ナノテクノロジープロジェクトの成功にとって非常に重要です。KINTEKは、精密な薄膜成膜のための高性能ラボ機器と消耗品を提供しています。当社の専門家は、超高純度コーティングや複雑なナノ構造へのコンフォーマル層を実現するための適切なツールの選択を支援します。今すぐ当社のチームにご連絡ください。お客様の特定のアプリケーションについて話し合い、KINTEKがお客様のナノテクノロジー研究開発をどのように支援できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉