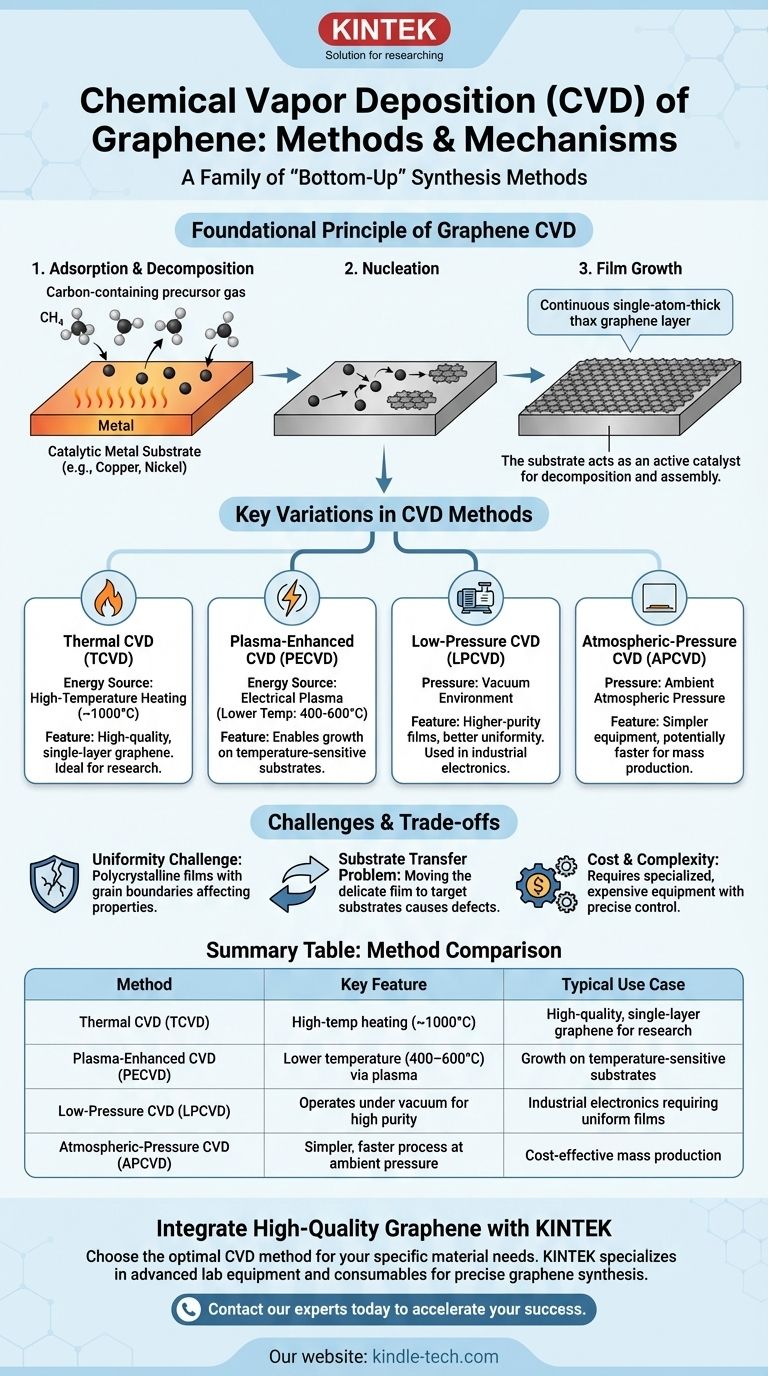

グラフェンの化学気相成長法(CVD)の主な方法は、炭素含有ガス(前駆体)を使用し、触媒金属基板(通常は銅またはニッケル)上で高温で分解させるものです。その後、炭素原子は金属表面にグラフェンの六角形格子を形成します。これが核心原理ですが、さまざまな「方法」は、圧力、温度、反応を促進するために使用されるエネルギー源などの要因によって区別される、このプロセスの本質的な変更です。

化学気相成長法(CVD)は単一の技術ではなく、「ボトムアップ」合成方法のファミリーです。核となる原理は同じで、ガスから原子を一つずつ積み上げてグラフェンを構築しますが、最終的な品質、コスト、生産規模を制御するために特定の条件が調整されます。

グラフェンCVDの基本原理

化学気相成長法は、高品質グラフェンの工業規模生産に向けた最も有望な道と考えられています。これは、バルクグラファイトから始めてそれを層に分離する剥離などの「トップダウン」方法とは対照的です。

「ボトムアップ」アプローチ

CVDは、グラフェンをその基本的な構成要素から構築します。炭素含有前駆体ガスが反応チャンバーに導入され、そこで触媒と相互作用します。

触媒基板の役割

基板は単なる成長表面ではなく、活性触媒です。銅やニッケルなどの金属が一般的に使用されるのは、前駆体ガスの分解とそれに続く炭素原子のグラフェン膜への集合を促進するためです。

3段階の成長メカニズム

- 吸着と分解:メタン(CH₄)などの炭素前駆体ガスがチャンバーに導入されます。これは高温の金属表面に吸着し、分解して化学結合を破壊し、炭素原子を放出します。

- 核形成:炭素原子は金属表面を拡散し、移動します。六角形グラフェン格子の小さな島を形成し始めます。これは核形成として知られるプロセスです。

- 膜成長:これらの島は成長し、最終的に合体して、基板の表面全体を覆うことができる連続した単原子層のグラフェンを形成します。

CVD法の主なバリエーション

ユーザーの「方法」に関する質問は、使用される特定のプロセス条件を指しています。方法の選択は、グラフェンの品質、成長温度、およびスループットの間の望ましいバランスに基づいた戦略的な決定です。

熱CVD(TCVD)

これは最も一般的で簡単な方法です。前駆体ガスを分解するために必要なエネルギーは、基板を高温(しばしば約1000°C)に加熱することによって完全に供給されます。TCVDは、特に銅箔上で、高品質の単層グラフェンを生成することで知られています。

プラズマCVD(PECVD)

PECVDは、前駆体ガスの分解を助けるために電気プラズマを使用します。これにより、はるかに低い温度(例:400-600°C)でグラフェンを形成できる高反応性種が生成されます。これは、TCVDの高温に耐えられない基板を扱う場合に大きな利点となります。

低圧CVD(LPCVD)対常圧CVD(APCVD)

これらの方法は、反応チャンバー内の圧力によって定義されます。

- LPCVDは真空下で行われます。これにより、不要なガス分子による汚染の可能性が減るため、一般的に高純度で均一性の高い膜が得られます。

- APCVDは通常の常圧で動作します。装置はよりシンプルで、プロセスはより速くなる可能性があるため、大量生産においてより費用対効果が高い可能性がありますが、均一性の制御はより困難になることがあります。

トレードオフの理解

CVDは広面積グラフェン合成に最も成功した方法ですが、その固有の課題とトレードオフを理解することが不可欠です。

均一性の課題

広範囲にわたって完全に均一で欠陥のない単層グラフェンを達成することは困難です。膜は多結晶性であり、多くの小さなグラフェン結晶(グレイン)で構成されています。これらのグレインが接する境界は、材料の電気的および機械的特性を低下させる可能性があります。

基板転写の問題

グラフェンは金属触媒上で成長しますが、電子アプリケーションでは通常、二酸化ケイ素や柔軟なポリマーなどの絶縁性基板上に必要とされます。デリケートな単原子層膜を金属からターゲット基板に転写するプロセスは、欠陥、しわ、汚染の主要な原因となります。

コストと複雑さ

高品質のCVDには、温度、圧力、ガス流量を正確に制御できる特殊な装置が必要です。スケーラブルではありますが、初期投資と運用上の複雑さは、低品質の材料を生成する液相剥離のようなよりシンプルな方法と比較して大きいです。

目標に合った適切な選択

最適な合成方法は、最終材料の意図された用途と望ましい特性に完全に依存します。

- 純粋なグラフェンの基礎研究が主な焦点である場合:機械的剥離は実験室研究に最高品質のフレークを提供しますが、単結晶基板上の精密に制御された熱CVD(TCVD)は、大きくて高品質な膜を製造するための目標です。

- 大規模な産業用電子機器が主な焦点である場合:ロールツーロールシステムに適合する可能性のある高度に最適化された低圧CVD(LPCVD)プロセスが、必要な品質と量を生産するための唯一の実行可能な経路です。

- バルク複合材料または導電性インクの作成が主な焦点である場合:液相剥離による低品質で十分な場合が多く、より費用対効果が高いため、CVDは不要な費用となります。

最終的に、CVDプロセスを習得することは、グラフェンの並外れた特性を研究室から現実世界の技術へと変換するための基礎となります。

要約表:

| 方法 | 主な特徴 | 典型的な使用事例 |

|---|---|---|

| 熱CVD(TCVD) | 高温加熱(約1000°C) | 研究用の高品質単層グラフェン |

| プラズマCVD(PECVD) | プラズマによる低温(400-600°C) | 感熱性基板上での成長 |

| 低圧CVD(LPCVD) | 高純度を実現するために真空下で操作 | 均一な膜を必要とする産業用電子機器 |

| 常圧CVD(APCVD) | よりシンプルで高速な常圧プロセス | 費用対効果の高い大量生産 |

高品質なグラフェンを研究や製品開発に統合する準備はできていますか?

CVD法の選択は、プロジェクトが求める特定の材料特性を達成するために不可欠です。KINTEKは、正確で信頼性の高いグラフェン合成に必要な高度な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、品質、コスト、スケーラビリティの間のトレードオフを乗り越え、最適なプロセスを選択するのに役立ちます。材料科学におけるお客様の革新をサポートさせてください。

今すぐ専門家にお問い合わせください グラフェン合成のニーズとKINTEKのソリューションがお客様の成功を加速する方法についてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置