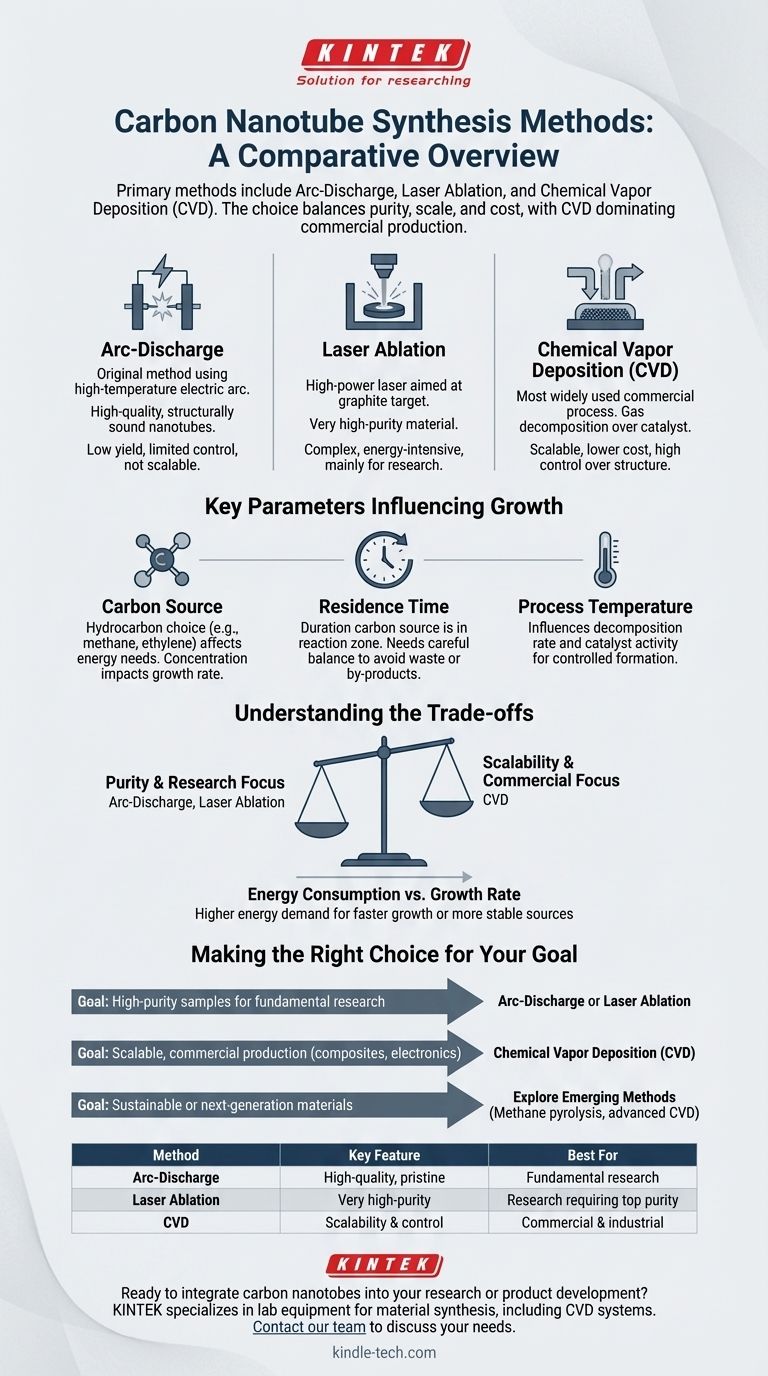

カーボンナノチューブを合成する主な方法は、アーク放電、レーザーアブレーション、化学気相成長法(CVD)です。アーク放電とレーザーアブレーションは、高純度材料を生成することで知られる伝統的な技術ですが、CVDは、その優れたスケーラビリティと最終製品の構造に対する制御性により、主要な商業プロセスとなっています。

合成方法の選択は、望ましいナノチューブの品質、生産規模、コストの間のトレードオフに基づいた重要な決定です。古い方法が研究用の純粋なサンプル作成に優れている一方で、化学気相成長法(CVD)は、ほとんどの現代の産業および電子アプリケーションに必要な制御と効率を提供します。

3つの主要な合成方法

主な製造技術間の根本的な違いを理解することは、適切なプロセスを選択するための第一歩です。各方法は、純度、収量、複雑さの独自のバランスを提供します。

アーク放電

アーク放電法は、カーボンナノチューブを製造する最初の方法の1つです。これは、2つの炭素電極間に高温の電気アークを発生させ、炭素を気化させてナノチューブに再凝縮させることを含みます。

この方法は、高品質で構造的に健全なナノチューブを生成することで評価されていますが、一般的に収量が低く、成長プロセスに対する制御が限られているため、大規模生産にはあまり適していません。

レーザーアブレーション

レーザーアブレーションでは、高温炉内のグラファイトターゲットに高出力レーザーが照射されます。レーザーによって炭素が気化し、不活性ガスによって冷却されたコレクターに運ばれ、そこでナノチューブが成長します。

アーク放電と同様に、レーザーアブレーションは非常に高純度のカーボンナノチューブを生成できます。しかし、このプロセスは複雑でエネルギー集約的であるため、材料の品質が絶対的な優先事項である研究環境での使用に主に限定されています。

化学気相成長法(CVD)

CVDは、カーボンナノチューブの商業生産に最も広く使用されている方法です。このプロセスでは、炭素含有ガス(メタンやエチレンなどの炭化水素)を高温チャンバーに導入し、そこで触媒上で分解させ、ナノチューブを成長させます。

CVDが優勢である理由は、そのスケーラビリティ、比較的低いコスト、およびナノチューブの長さ、直径、配向に対する高度な制御にあります。

CNTの成長に影響を与える主要なパラメーター

方法に関係なく、カーボンナノチューブの最終的な特性は、いくつかの重要な操作パラメーターによって決定されます。これらの変数を習得することは、生産を最適化するために不可欠です。

炭素源

炭素含有ガスの選択は、特にCVDにおいて重要な要素です。異なる炭化水素は、ナノチューブの成長に必要な炭素前駆体に分解するために異なる量のエネルギーを必要とします。

例えば、アセチレンは直接的な前駆体として機能しますが、メタンとエチレンは熱変換により多くのエネルギーを必要とします。炭素源の濃度を管理することも重要です。濃度が高いと成長速度が速くなる可能性がありますが、エネルギー消費も増加します。

滞留時間

滞留時間とは、炭素源が反応ゾーンに留まる時間を指します。このパラメーターは慎重にバランスを取る必要があります。

滞留時間が不十分だと、炭素源が成長に寄与するのに十分な時間がなく、無駄になります。逆に、過剰な滞留時間は、プロセスを妨げる副産物の蓄積につながる可能性があります。

プロセス温度

温度はCNT合成における重要な要素です。炭素源の分解速度とCVDプロセスで使用される触媒の活性に直接影響します。最適な温度は、前駆体ガスの効率的な分解を保証し、制御されたナノチューブ形成を促進します。

トレードオフを理解する

合成方法を選択することは、単一の「最良の」オプションを見つけることではなく、固有の妥協点を理解し、それらを目標と一致させることです。

純度 vs. スケーラビリティ

最も基本的なトレードオフは、材料の純度と生産量の間にあります。アーク放電とレーザーアブレーションは、科学研究に理想的な、少量の高純度ナノチューブの作成に優れています。

一方、CVDは、産業用途に適した規模で良好から高純度を提供し、業界の主力となっています。

エネルギー消費 vs. 成長速度

システムに投入されるエネルギーとナノチューブの成長速度の間には直接的な関係があります。メタンのようなより安定した炭素源を使用すると、分解により多くのエネルギーが必要になり、成長を加速するために前駆体の濃度を上げると、全体のエネルギー需要も増加します。

プロセスを最適化するには、法外なエネルギーコストをかけずに許容できる成長速度を実現する最適な点を見つけることが含まれます。

目標に合った適切な選択をする

最終的なアプリケーションによって、理想的な合成戦略が決まります。主要な目的を明確にすることで、トレードオフを効果的にナビゲートし、適切な経路を選択できます。

- 基礎研究用の高純度サンプルが主な焦点である場合:アーク放電またはレーザーアブレーションは、収量が低くコストが高いにもかかわらず、最高品質の材料を提供します。

- 複合材料または電子機器向けの拡張可能な商業生産が主な焦点である場合:化学気相成長法(CVD)は業界標準であり、制御、コスト、および出力の最適なバランスを提供します。

- 持続可能な材料または次世代材料が主な焦点である場合:メタン熱分解や、新規で高導電性またはハイブリッド製品を作成するように設計された高度なCVDプロセスなどの新興方法を検討してください。

最終的に、カーボンナノチューブの合成を習得することは、選択した方法とその操作パラメーターを特定のアプリケーションと経済目標に慎重に合わせることにあります。

概要表:

| 方法 | 主な特徴 | 最適用途 |

|---|---|---|

| アーク放電 | 高品質、純粋なナノチューブ | 基礎研究 |

| レーザーアブレーション | 非常に高純度の材料 | 最高の純度を必要とする研究 |

| 化学気相成長法(CVD) | スケーラビリティとプロセス制御 | 商業および産業生産 |

カーボンナノチューブを研究または製品開発に統合する準備はできていますか? 適切な合成方法は成功のために不可欠です。KINTEKは、CVDシステムを含む高度な材料合成に必要な実験装置と消耗品を提供しています。当社の専門家は、純度、収量、規模に関する目標を達成するための理想的なセットアップを選択するお手伝いをします。今すぐ当社のチームにご連絡いただき、お客様の特定のニーズについて話し合い、KINTEKがお客様のラボのイノベーションをどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- 温度は化学気相成長(CVD)にどのように影響しますか?優れたコーティングのための熱制御の習得

- 常圧CVDプロセスとは?高純度薄膜成膜ガイド

- カーボンナノチューブが優れた触媒となる理由は何ですか?その独自の触媒能力を解き放ちましょう

- CVDのプロセスとは?化学気相成長法(CVD)のステップバイステップガイド

- CVD法の工程とは何ですか?薄膜堆積のガイド

- 化学気相成長(CVD)の異なる種類にはどのようなものがありますか?最適なCVD法を選択するためのガイド

- スパッタコーティングの原理とは?研究室のための薄膜堆積をマスターする

- 化学気相成長(CVD)の工程を順序立てて説明してください。CVDプロセスフローのガイド