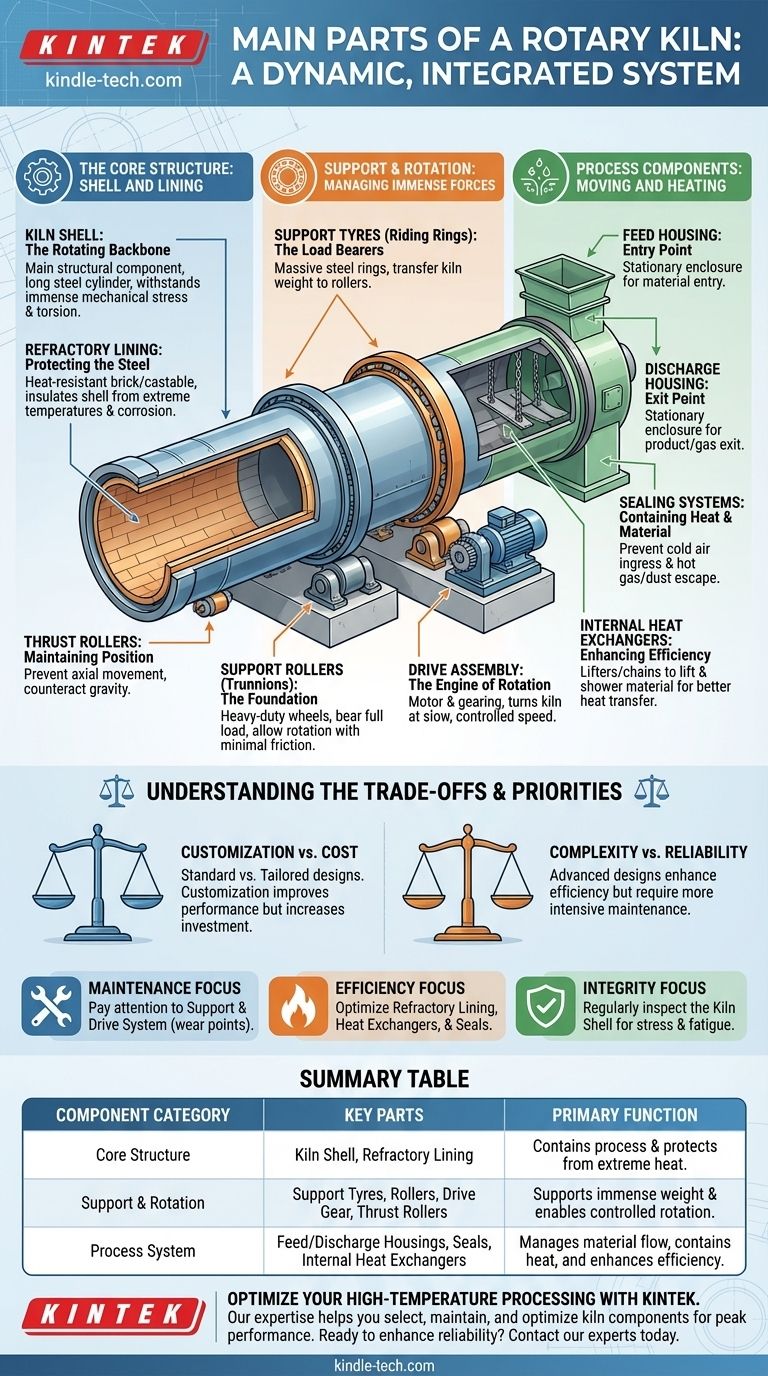

ロータリーキルンは、いくつかの主要な構成要素を中心に構築された複雑なシステムです。主要な部品は、キルンシェル、内部の耐火ライニング、回転を可能にする支持タイヤとローラー、そして回転力を提供する駆動ギアです。これらの要素は、供給および排出ハウジングを含むより大きなシステム内で連携して機能します。

ロータリーキルンは単なる部品の集合体ではなく、極限の温度で材料を処理するという単一の目的のために設計された、動的で統合されたシステムです。各構成要素は、熱、負荷、動きという途方もない課題に対する正確な工学的ソリューションです。

コア構造:シェルとライニング

ロータリーキルンの基盤は、その巨大な円筒形の本体と、その内部にある保護層です。これら2つの構成要素がプロセス全体を収容します。

キルンシェル:回転する背骨

キルンシェルは主要な構造部品であり、通常はわずかに傾斜した長い鋼鉄製の円筒です。駆動システムからのねじりや、自身の巨大な重量によるたわみなど、途方もない機械的ストレスに耐えなければなりません。端部の円錐状のテーパーは、材料の流れを管理するのに役立ちます。

耐火ライニング:鋼鉄の保護

シェルの内部には、耐熱性のレンガまたはキャスタブル材料である耐火ライニングがあります。その重要な機能は、鋼鉄製のシェルを極端な内部プロセス温度から断熱し、処理される材料からの化学的腐食や物理的摩耗から保護することです。

支持および回転システム:巨大な力を管理する

数百トンまたは数千トンもの構造物を支持し、回転させるには、堅牢で精密に設計された機械システムが必要です。

支持タイヤ(ライディングリング):荷重を支えるもの

支持タイヤは、ライディングリングとも呼ばれ、キルンシェルの外側に取り付けられた巨大な鋼鉄製のリングです。これらのリングは、キルンとその内容物全体の重量を支持ローラーに伝達します。

支持ローラー(トラニオン):基盤

支持タイヤは、頑丈な支持ローラー(またはトラニオンホイール)のセット上を転がります。これらのローラーは強固な基礎に取り付けられ、キルンの全荷重を支え、巨大な円筒が最小限の摩擦で回転することを可能にします。

駆動アセンブリ:回転のエンジン

駆動アセンブリは、キルンをゆっくりと制御された速度で回転させるモーターとギアシステムです。一般的なタイプには、シェルに取り付けられた大きなリングギアを使用するギア駆動のほか、チェーン、摩擦、または直接駆動システムがあります。

スラストローラー:位置の維持

キルンは傾斜して設置されているため、重力によって常に下り坂に引っ張られます。スラストローラーは、支持タイヤの側面に押し付けるように配置され、この軸方向の動きを防ぎ、キルンを正しい位置に保ちます。

プロセス部品:材料の移動と加熱

これらの部品は、材料がキルンにどのように入り、移動し、排出されるかを管理し、プロセスの効率に直接影響を与えます。

供給および排出ハウジング:入口と出口

回転するシェルの両端には、固定された供給および排出ハウジング(またはブリーチング)があります。これらのエンクロージャーは、材料がキルンに入るための接続点と、最終製品および高温ガスが排出されるための接続点を提供します。

シーリングシステム:熱と材料の封じ込め

回転するシェルと固定されたハウジングの間には、効果的なシールが取り付けられています。その目的は非常に重要です。冷気がキルンに漏れ込むのを防ぎ(効率を損ないます)、高温ガスや材料の粉塵が環境に漏れ出すのを防ぎます。

内部熱交換器:効率の向上

多くのキルンには、リフターやチェーンなどの内部熱交換器が含まれています。キルンが回転すると、これらの装置が材料を持ち上げて高温ガス流中に散布し、熱伝達を劇的に改善し、燃料消費量を削減します。

トレードオフの理解

キルン部品の選択と維持には、相反する優先順位のバランスを取ることが含まれます。あるプロセスにとって理想的なシステムが、別のプロセスにとっては非効率的である場合があります。

カスタマイズ vs. コスト

標準的なキルン部品は基本的な設計を形成しますが、ほとんどの用途ではカスタマイズが必要です。特定の材料のニーズに合わせてシェルの直径、耐火物の種類、または駆動システムを調整することで、性能を大幅に向上させることができますが、初期投資も増加します。

機械的複雑性 vs. 信頼性

ロータリーキルンは高摩耗環境です。支持および回転システムの部品(ローラー、タイヤ、ギア、シール)は、常に機械的ストレスを受けています。複雑な設計は効率を高めることができますが、長期的な信頼性を確保するためには、より集中的なメンテナンススケジュールが必要となることがよくあります。

キルン部品の考え方

運用上の優先順位によって、どの部品に最も注意を払うべきかが決まります。

- メンテナンスと信頼性に重点を置く場合: 支持および駆動システムに最も注意を払ってください。タイヤ、ローラー、駆動ギアは機械的摩耗の主要なポイントだからです。

- プロセス効率に重点を置く場合: 耐火ライニング、内部熱交換器、およびシーリングシステムは、熱損失を制御し、燃料消費を最適化するための主要な手段です。

- 構造的完全性に重点を置く場合: キルンシェル自体が最も重要な要素であり、ストレス、疲労、または歪みの兆候がないか定期的な検査が必要です。

これらの部品が統合されたシステムとしてどのように機能するかを理解することが、ロータリーキルンの操作と設計を習得するための鍵となります。

要約表:

| 部品カテゴリ | 主要部品 | 主な機能 |

|---|---|---|

| コア構造 | キルンシェル、耐火ライニング | プロセスを収容し、極端な熱から保護する |

| 支持と回転 | 支持タイヤ、ローラー、駆動ギア、スラストローラー | 巨大な重量を支持し、制御された回転を可能にする |

| プロセスシステム | 供給/排出ハウジング、シール、内部熱交換器 | 材料の流れを管理し、熱を封じ込め、効率を高める |

KINTEKで高温処理を最適化

ロータリーキルンの複雑なシステムを理解することは、運用効率と製品品質を最大化するための第一歩です。信頼性の最大化、プロセス効率の向上、構造的完全性の確保のいずれが優先事項であっても、適切な機器とサポートが不可欠です。

KINTEKは、要求の厳しい熱処理アプリケーション向けに設計された堅牢なシステムを含む、プレミアムなラボ機器と消耗品を専門としています。当社の専門知識は、お客様のキルンシステムの主要部品の選択、維持、最適化を支援し、最高の性能を引き出すことができます。

キルンの性能と信頼性を向上させる準備はできていますか? 今すぐ専門家にお問い合わせください。お客様の特定のニーズについて話し合い、KINTEKのソリューションがお客様のラボまたは生産プロセスにどのように価値をもたらすかを発見してください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉