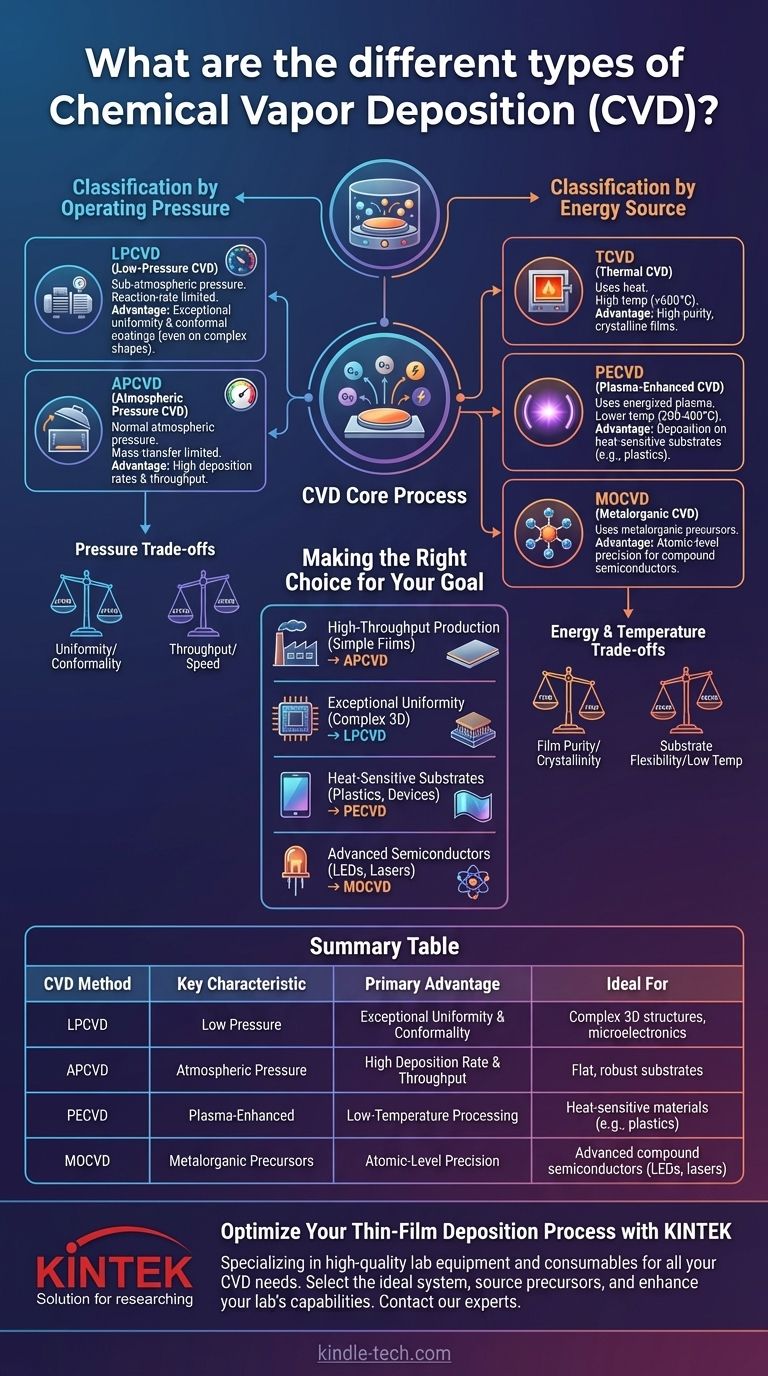

本質的に、化学気相成長(CVD)は単一の技術ではなく、一連のプロセスの総称です。主要な種類は、動作圧力と化学反応を開始するために使用されるエネルギー源によって区別されます。主要な方法には、圧力ベースのカテゴリとして常圧CVD(APCVD)と低圧CVD(LPCVD)、エネルギーベースのカテゴリとして熱CVD(TCVD)、プラズマ強化CVD(PECVD)、有機金属CVD(MOCVD)が含まれます。

選択する特定のCVD法は、あなたの目標によって決まります。この決定は、堆積温度、動作圧力、および特定の基板上に目的の膜特性を達成するために必要な前駆体材料との間の戦略的なトレードオフです。

CVDの基本的な分類

化学気相成長は、気相またはガス相からの化学反応によって、固体材料(通常は薄膜)が加熱された基板上に堆積されるプロセスです。様々な方法は、この反応を制御するための単なる異なる方法です。これらは、動作圧力とエネルギー源という2つの主要な軸に沿って分類できます。

動作圧力による分類

反応チャンバー内の圧力は、前駆体ガスの移動と反応に劇的に影響を与え、最終的な膜の品質に影響を与えます。

低圧CVD(LPCVD)

LPCVDでは、プロセスは大気圧以下の圧力で実行されます。これにより、チャンバー内のガス分子の濃度が低下します。

その結果、堆積は反応速度律速になります。基板表面での化学反応が最も遅いステップであり、ガスが表面に輸送されることが律速段階ではありません。これにより、複雑で非平坦なトポロジーに対しても、非常に均一でコンフォーマルなコーティングが得られます。

常圧CVD(APCVD)

APCVDは通常の気圧で動作します。チャンバーはガス分子で高密度であるため、プロセスは物質移動律速になります。

律速段階は、前駆体ガスが境界層を拡散して基板に到達する速度です。これにより非常に高い堆積速度とスループットが可能になりますが、LPCVDと比較して膜の均一性が低くなる可能性があります。

エネルギー源による分類

エネルギー源は、前駆体ガスを分解し、化学反応を促進するものです。エネルギー源の選択は、基板が耐えられる温度によって決定されることがよくあります。

熱CVD(TCVD)

これは基本的なCVD法です。前駆体ガスを分解するためのエネルギー源としてのみ熱を使用します。

基板は高温(しばしば600°C超)に加熱され、反応が誘発されます。一般的なバリエーションとして、加熱されたフィラメントを使用してガスを触媒的に分解し、基板温度をわずかに低くすることを可能にするホットフィラメントCVD(HFCVD)があります。

プラズマ強化CVD(PECVD)

PECVDは、単に高温に頼るのではなく、励起されたプラズマを使用して前駆体ガスを分解します。

これは、低温(通常200〜400°C)での堆積を可能にするため、重要な利点となります。これにより、PECVDは、プラスチックや完成した電子デバイスなど、従来のTCVDの高温に耐えられない基板への膜堆積に理想的です。

有機金属CVD(MOCVD)

MOCVDは、前駆体として有機金属化合物を使用する熱CVDの特殊な形態です。これらは金属-炭素結合を含む分子です。

この技術は、単一の原子層レベルまで、膜の厚さと組成に対して極めて正確な制御を提供します。これは、LED、レーザー、高周波電子機器に使用される高性能化合物半導体の製造における主要な方法です。

特殊な前駆体供給方法

室温で液体または固体の前駆体の場合、特殊な供給システムが必要です。

- エアロゾル支援CVD(AACVD): 前駆体を溶媒に溶解し、エアロゾル(微細なミスト)を生成して反応チャンバーに輸送します。

- 直接液体噴射(DLI-CVD): 液体前駆体の正確な量が、メインチャンバーに入る前に加熱された気化ゾーンに直接噴射されます。

トレードオフの理解

CVD法を選択するには、競合する要因のバランスを取る必要があります。単一の「最良」の技術はありません。あなたのアプリケーションに最適なものが存在するだけです。

温度 対 膜の純度

TCVDのような高温プロセスは、一般的により高純度で、より結晶性の高い膜を生成します。しかし、この高温は基板の選択を制限します。

PECVDのような低温プロセスは、幅広い材料と互換性がありますが、よりアモルファスな膜になったり、プラズマから(水素などの)汚染物質が混入したりする可能性があります。

圧力 対 コンフォーマリティ(密着性)

LPCVDは、複雑な3D構造を均一に覆う高度にコンフォーマルなコーティングを作成するのに優れています。これは現代のマイクロエレクトロニクスにとって不可欠です。

APCVDはより高速で単純ですが、コンフォーマリティには苦労します。堆積物は、ガス流が最初に到達する表面でより厚くなる傾向があるため、高スループットが優先される平坦な基板により適しています。

単純さ 対 精度

APCVDやTCVDなどの方法は、概念的に単純であり、実装コストが低いことがよくあります。

MOCVDのような特殊な技術は、はるかに複雑で高価ですが、膜の原子構造に対する比類のない制御を提供し、これは高度なオプトエレクトロニクスにとって妥協できません。

目標に合った正しい選択をする

あなたのアプリケーションの要件が、適切なCVD法を直接示します。

- 主な焦点が、堅牢な基板上での単純な膜の高スループット生産である場合: APCVDは高い堆積速度により、最も費用対効果の高い選択肢です。

- 主な焦点が、優れた膜の均一性と複雑な3D構造のコーティングである場合: LPCVDは、高度なマイクロファブリケーションに必要な優れたコンフォーマリティを提供します。

- 主な焦点が、プラスチックや完成したデバイスなどの熱に弱い基板上に膜を堆積することである場合: PECVDは、その低温プロセスが損傷を防ぐため、不可欠な選択肢です。

- 主な焦点が、LEDやレーザーなどの高度な化合物半導体デバイスの製造である場合: MOCVDは業界標準であり、必要とされる原子レベルの精度を提供します。

最終的に、適切なCVDプロセスを選択することは、その技術の能力と、プロジェクトの特定の材料特性および製造上の制約を一致させる問題です。

要約表:

| CVD法 | 主な特徴 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| LPCVD | 低圧 | 優れた均一性とコンフォーマリティ | 複雑な3D構造のコーティング、マイクロエレクトロニクス |

| APCVD | 常圧 | 高い堆積速度とスループット | 平坦で堅牢な基板上での高スループット生産 |

| PECVD | プラズマ強化 | 低温プロセス | 熱に弱い材料(例:プラスチック)への膜堆積 |

| MOCVD | 有機金属前駆体 | 原子レベルの精度 | 高度な化合物半導体(LED、レーザー) |

KINTEKで薄膜堆積プロセスを最適化する

化学気相成長の複雑さを乗り切ることは、研究や生産が必要とする正確な膜特性を達成するために不可欠です。適切な装置は成功の基盤です。

KINTEKは、お客様のあらゆるCVDニーズに対応する高品質な実験装置および消耗品の提供を専門としています。次世代半導体の開発、保護コーティングの作成、材料科学の進歩など、お客様の作業をサポートするための専門知識とソリューションを提供しています。

私たちがお手伝いできること:

- お客様固有のアプリケーションと基板要件に合わせて理想的なCVDシステム(LPCVD、PECVD、MOCVDなど)を選択する。

- 一貫した高純度の結果を保証するために、必要な前駆体と消耗品を調達する。

- 精度と再現性を提供する信頼性の高い装置で、研究室の能力を向上させる。

優れた薄膜を実現する準備はできましたか? 今すぐ専門家にご連絡ください、個別相談を承ります。お客様の目標を理解し、お客様のイノベーションを推進するための完璧なCVDソリューションを推奨するために協力いたします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置