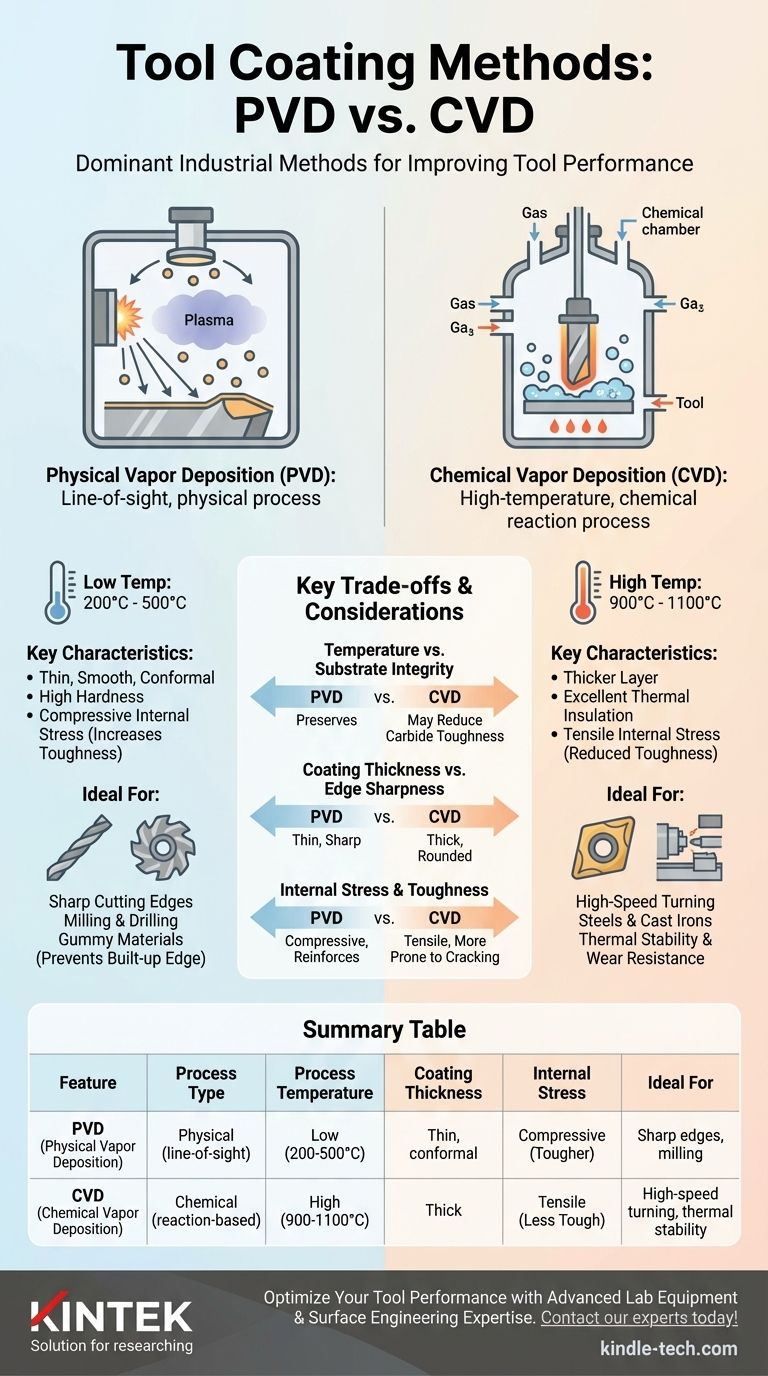

切削工具のコーティングにおける2つの主要な工業的手法は、物理蒸着(PVD)と化学蒸着(CVD)です。どちらもパフォーマンスを向上させるために工具表面に薄く硬い材料層を堆積させますが、その根本的なプロセスと結果的な特性は大きく異なります。

PVDとCVDの選択は、どちらが「優れているか」ではなく、その用途にどちらが適切かによります。PVDは、鋭利で強靭な工具に理想的な低温の物理プロセスであり、CVDは高速加工のために厚く耐熱性のあるコーティングを作成する高温の化学プロセスです。

物理蒸着(PVD)の理解

物理蒸着は、通常200°Cから500°Cの比較的低温で行われる「直線的(line-of-sight)」なプロセスです。

PVDプロセスの解説

PVDプロセスでは、固体コーティング材料が真空チャンバー内でプラズマに気化されます。この蒸気が切削工具の表面に物理的に堆積し、薄く硬い膜として凝固します。これは原子レベルのスプレー塗装プロセスのようなものだと考えてください。

PVDコーティングの主な特徴

PVDコーティングは非常に薄く、滑らかで、高い硬度を持っています。重要な点として、このプロセスはコーティングに圧縮内部応力を与え、工具の靭性を高め、亀裂を防ぐのに役立ちます。

PVDの理想的な用途

低温プロセスであるため、超硬合金などの工具母材の核となる特性を変化させません。これにより、PVDは鋭い刃先と高い靭性が要求される用途、例えばミーリング、穴あけ、および溶着(BUE)が発生しやすい粘着性の高い材料の加工に理想的です。

化学蒸着(CVD)の理解

化学蒸着は、通常900°Cから1100°Cの非常に高い温度での化学反応に依存するプロセスです。

CVDプロセスの解説

CVDプロセスでは、切削工具を反応器内に置き、様々なガスを導入します。高い熱によりこれらのガスが反応・分解し、目的のコーティング材料の層が工具上に堆積します。このプロセスは、化学結合を通じて表面にコーティングを「成長」させます。

CVDコーティングの主な特徴

CVDコーティングはPVDコーティングよりも著しく厚く、高温環境下での優れた絶縁性と耐摩耗性を提供します。しかし、このプロセスは引張内部応力を生じさせ、衝撃下での亀裂発生を招きやすくなります。

CVDの理想的な用途

CVDコーティングの優れた熱安定性と膜厚により、特に刃先で大量の熱が発生する鋼や鋳鉄の高速旋削加工において好まれる選択肢となります。

主なトレードオフと考慮事項

正しいコーティング方法を選択するには、各プロセスの直接的な結果を理解する必要があります。

温度 対 母材の完全性

CVDプロセスの高温は、超硬母材の靭性を低下させる可能性があります。PVDの低温適用は、母材の元の特性を維持し、その強度と破壊抵抗性を保ちます。

膜厚 対 刃先の鋭さ

PVDは非常に薄いコーティングを作成し、工具の形状に正確に追従するため、鋭い刃先を維持します。厚いCVDコーティングは本質的に刃先を丸めるため、ミーリングには不利ですが、一部の旋削用途では許容されます。

内部応力と靭性

PVDコーティングからの圧縮応力は補強層のように機能し、工具全体にわたる微小亀裂の伝播を防ぐのに役立ちます。CVDコーティングの引張応力は逆の効果をもたらす可能性があり、断続的な切削には不向きになります。

用途に合わせた適切な選択

お客様の加工目標が、理想的なコーティング技術を決定します。

- ミーリング、穴あけ、またはねじ切りにおいて鋭い刃先を維持することを主な焦点とする場合: 低温適用と薄く均一なコーティングにより、PVDが優れた選択肢となります。

- 鋼や鋳鉄の高速旋削加工を主な焦点とする場合: CVDは、これらの過酷な高温加工に必要な優れた熱保護と耐クレーター摩耗性を提供します。

- 粘着性材料における靭性の維持と溶着の防止を主な焦点とする場合: PVDコーティングの圧縮応力と極端な平滑性が理想的なソリューションとなります。

根本的なプロセスの違いを理解することで、材料と加工戦略に完全に適合した工具を選択できるようになります。

要約表:

| 特徴 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| プロセスタイプ | 物理的(直線的) | 化学的(反応ベース) |

| プロセス温度 | 200°C - 500°C(低温) | 900°C - 1100°C(高温) |

| コーティング厚さ | 薄い、均一 | 厚い |

| 内部応力 | 圧縮(靭性を向上) | 引張(靭性を低下させる可能性あり) |

| 理想的な用途 | 鋭い刃先、ミーリング、穴あけ、強靭な工具 | 高速旋削、熱安定性、耐摩耗性 |

工具パフォーマンスの最適化の準備はできましたか?

適切なコーティングの選択は、工具寿命と加工効率を最大化するために極めて重要です。KINTEKは、表面工学および材料分析のための高度なラボ機器と消耗品の専門家であり、お客様の特定のニーズに最適なコーティング技術の検証と選択を支援します。

当社の専門知識は、工具コーティング用途における研究開発および品質管理をサポートし、お客様の工具が最高のパフォーマンスを発揮することを保証します。

プロジェクトについて話し合い、理想的なソリューションを見つけましょう。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機