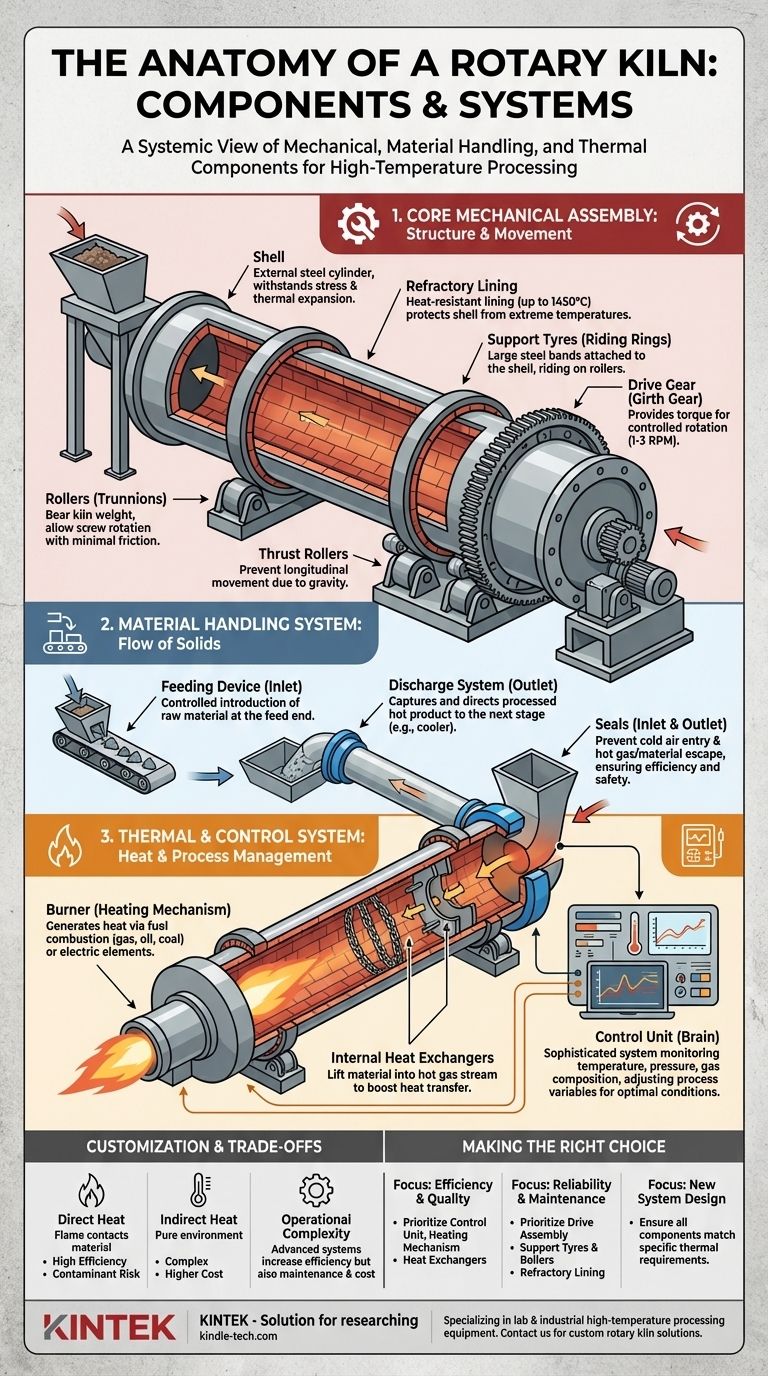

ロータリーキルンは、基本的にいくつかの主要な機械部品で構成されています。これらには、主要な円筒形のシェル、保護用の耐火ライニング、回転を可能にする支持タイヤ(またはライディングリング)とローラー、そして回転力を提供する駆動ギアが含まれます。これらの部品が連携して、極めて高い温度で材料を輸送し処理します。

ロータリーキルンは単なる機械部品の集合体ではなく、完全な熱処理システムです。これを理解するには、回転するシリンダーだけでなく、その機能を可能にする材料ハンドリング、加熱、プロセス制御のための統合システムを見る必要があります。

ロータリーキルンの分解:システム的な視点

ロータリーキルンを真に理解するには、連携して機能する3つの相互接続されたシステムとして分析するのが最善です。すなわち、回転する中核となる機械的アセンブリ、製品を内部を移動させる材料ハンドリングシステム、そしてプロセスを制御する熱システムです。

中核となる機械的アセンブリ

これは回転する中心構造と、その動きを可能にする部品です。

シェル

シェルはキルンの外部鋼製シリンダーです。これは主要な構造を提供し、回転と熱膨張による巨大な機械的ストレスに耐えるように設計されています。

耐火ライニング

シェルの内部には、耐熱レンガまたは鋳込み材で作られたライニングがあります。この耐火ライニングは、セメント製造などの用途では1450°C(2640°F)を超えることがある極端な内部プロセス温度から鋼製シェルを保護します。

支持タイヤとローラー(ライディングリングとトラニオン)

支持タイヤと呼ばれる大きな鋼鉄製のバンドがシェルの外側に取り付けられています。これらのタイヤは一組の頑丈なローラー(またはトラニオンホイール)の上を転がり、キルンの全重量を支え、摩擦を最小限に抑えて回転できるようにします。

駆動アセンブリ

駆動アセンブリは、モーターとキルンシェルを囲む大きな平歯車(ギヤリング)で構成されています。このシステムは、巨大なシリンダーを通常1分間に1〜3回転という低速で制御された速度で回転させるために必要なトルクを提供します。

スラストローラー

キルンはわずかな角度をつけて設置されているため、重力によって常に下方に引っ張られます。スラストローラーは支持タイヤの側面に押し付けられ、この長手方向の動きを防ぎ、キルンが適切な位置に留まるようにします。

材料ハンドリングシステム

このシステムは、キルンへの、内部での、およびからの固形物の流れを管理します。

供給装置

原料は、傾斜したキルンの上部、すなわち「供給」端から導入されます。これは単純なシュートからより複雑なスクリューフィーダーまで多岐にわたり、原料投入の一貫した制御された速度を保証します。

排出口システム

処理された材料は下部の「排出」端から排出されます。排出ブリージングまたはハウジングが熱い製品を捕捉し、次の段階(多くの場合クーラー)へ誘導します。

シール

シールは供給端と排出端の両方で重要な構成要素です。これらは冷たい空気がキルンに漏れ込むことや、熱いガスや材料が逃げ出すことを防ぎ、プロセスの効率と運転の安全性の両方を保証します。

熱および制御システム

これは運転の「頭脳」と「心臓」であり、熱とプロセス変数を管理します。

加熱機構

熱は通常、排出端に取り付けられた大型のバーナーによって生成され、ガス、油、または微粉炭の炎をキルン内に直接噴射します。一部の特殊なキルンでは、正確で均一な温度制御のためにシェルの周りに配置された電気ヒーターエレメントが使用されます。

内部熱交換器

効率を向上させるため、多くのキルンには金属チェーンやセラミックフィンなどの内部コンポーネントが備わっています。これらの熱交換器は材料を持ち上げて熱ガス流にさらし、熱伝達率を劇的に向上させます。

制御ユニット

最新のキルンは洗練された制御ユニットによって管理されています。このシステムはセンサーを使用して温度、圧力、ガス組成を監視し、次にアクチュエーターとインテリジェントな機器を使用して燃料流量、回転速度、供給速度を調整し、最適な条件を維持します。

カスタマイズとトレードオフの理解

ロータリーキルンは決して万能の解決策ではなく、その構成要素は特定の材料と熱処理プロセスに合わせて高度にカスタマイズされます。

材料固有の設計

耐火材料の選択、内部熱交換器の設計、さらにはキルンの寸法でさえもプロセスによって決定されます。例えば、乾燥用のキルンは石灰石の高温焼成に使用されるものとは、はるかに低い温度で運転され、異なるニーズを持ちます。

直接加熱と間接加熱

炎と燃焼ガスが材料に接触する直接燃焼式キルンは非常に効率的ですが、汚染物質が混入する可能性があります。間接加熱式または電気キルンは純粋な処理環境を提供しますが、運転がより複雑で高価になることがよくあります。

運転の複雑さ

複雑な内部熱交換器や高度な制御システムを追加すると、熱効率と製品品質が向上します。しかし、これはメンテナンス要件とシステムの初期設備投資も増加させます。

目標に合わせた適切な選択を行う

各コンポーネントの機能を理解することで、特定の目的に最も重要なことに焦点を当てることができます。

- プロセスの効率と製品品質が主な焦点である場合: 制御ユニット、加熱機構の種類、および内部熱交換器の設計に最も注意を払ってください。

- 信頼性とメンテナンスが主な焦点である場合: 重要なコンポーネントは、駆動アセンブリ、支持タイヤとローラー、および耐火ライニングの耐久性です。

- 新しいシステムの設計または調達が主な焦点である場合: 供給システムからシールに至るまで、すべてのコンポーネントが材料の正確な熱要件に適合するように指定することが重要なタスクです。

結局のところ、ロータリーキルンを習得することは、それが単一の動的なシステムとして機能し、すべてのコンポーネントが最終的な結果に対して重要な役割を果たしていることを理解することから始まります。

要約表:

| システム | 主要コンポーネント | 主な機能 |

|---|---|---|

| 中核となる機械的アセンブリ | シェル、耐火ライニング、支持タイヤ、ローラー、駆動ギア、スラストローラー | 構造的完全性を提供し、制御された回転を可能にする |

| 材料ハンドリングシステム | 供給装置、排出システム、シール | 材料のキルンへの、内部での、およびからの流れを管理する |

| 熱および制御システム | バーナー/加熱機構、内部熱交換器、制御ユニット | 熱を生成・調整し、最適な性能のためにプロセス変数を監視する |

信頼性の高いロータリーキルン、または高温処理装置に関する専門的なアドバイスが必要ですか? KINTEKは、お客様の特定の材料と熱要件に合わせて設計されたカスタムロータリーキルンを含む、ラボ用および産業用機器を専門としています。プロセスの効率、製品の品質、またはシステムの信頼性に焦点を当てているかどうかにかかわらず、当社のソリューションはお客様のニーズに合わせて調整されています。当社の専門家にご相談ください、お客様のラボまたは生産目標をどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉