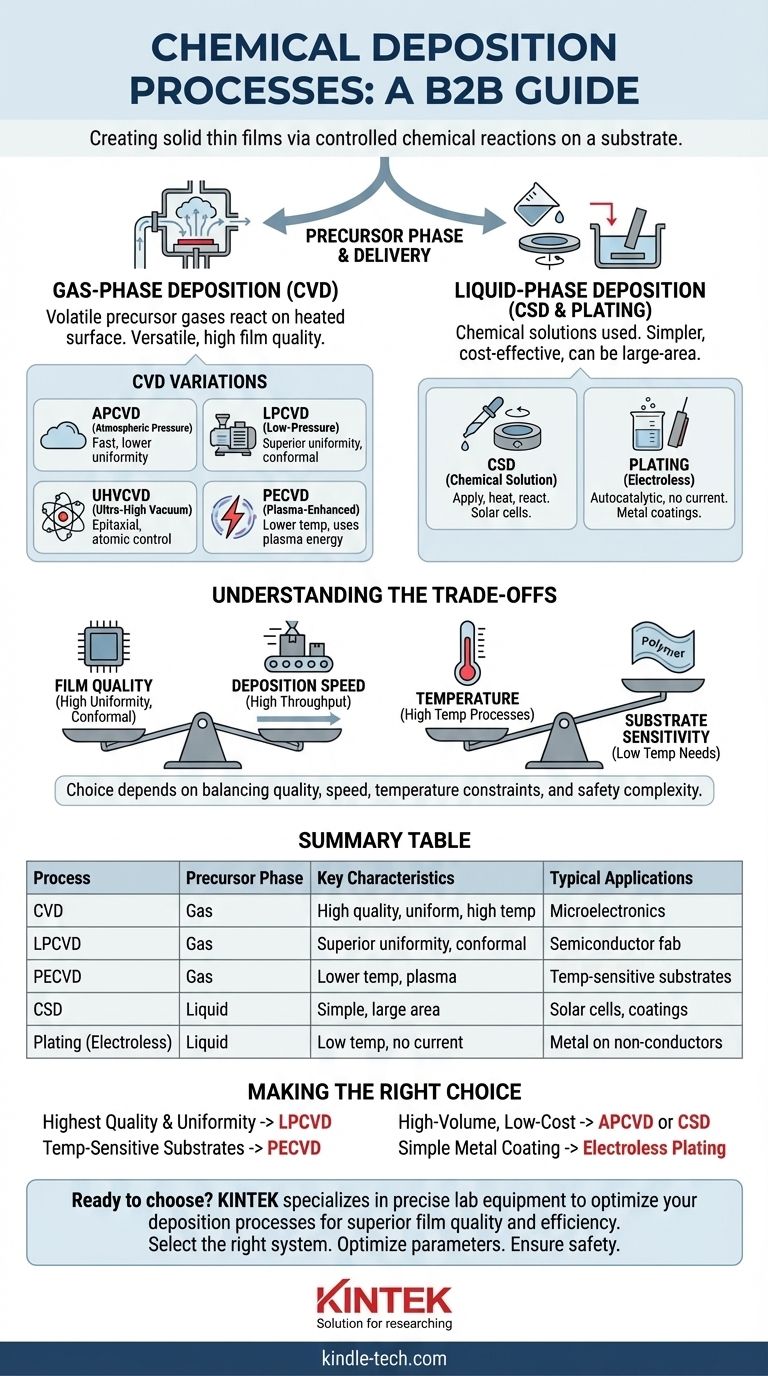

化学堆積プロセスとは、制御された化学反応を通じて表面に固体薄膜を形成するために使用される一連の技術です。主な方法は、気体状の前駆体が基板上で反応する化学気相堆積(CVD)と、化学溶液を使用する化学溶液堆積(CSD)やめっきのような液相法です。これらのプロセスは、化学変化なしに材料を転送する物理堆積とは異なります。

化学堆積法の決定的な違いは、化学物質そのものではなく、それらを供給するために使用される前駆体の相(気体または液体)です。どちらを選択するかは、膜の品質、堆積温度、およびプロセスの複雑さの間のトレードオフになります。

基本原理:化学物質から固体へ

すべての堆積技術は、材料を層ごとに構築することを目指しています。化学的方法と物理的方法の主な違いは、その材料がどのように到達し、形成されるかという点にあります。

化学堆積における「化学」

化学堆積には2段階のプロセスが含まれます。まず、堆積させたい原子を含む化合物である化学前駆体が基板に供給されます。次に、エネルギー(通常は熱)が導入されて化学反応が引き起こされ、前駆体が分解して基板表面に新しい固体薄膜が形成されます。

物理気相堆積(PVD)との対比

化学堆積を理解するには、その対極にあるPVDと比較すると役立ちます。PVDでは、ソース材料が物理的に放出され(蒸発またはイオン衝撃(スパッタリング)によって)、真空を介して基板をコーティングします。化学反応は起こらず、ソース材料の直接転送です。

化学堆積の主要な分類

プロセスは、前駆体が気体として供給されるか液体として供給されるかに基づいてグループ化することで最もよく理解できます。

気相堆積:化学気相堆積(CVD)

CVDは、化学堆積の中で最も一般的で汎用性の高いカテゴリです。このプロセスでは、揮発性の前駆体ガスが反応チャンバーに導入され、加熱された基板上を流れます。熱は、ガスが反応および/または分解するために必要なエネルギーを提供し、固体膜を残します。

最終的な膜の特性は、CVDプロセス条件に大きく依存します。

液相堆積:CSDとめっき

これらの方法は、ガスの代わりに化学溶液を使用します。

化学溶液堆積(CSD)は、液体前駆体溶液を基板に塗布し(例:スピンコーティングまたはディッピング)、その後加熱することを含みます。熱は溶媒を蒸発させ、目的の固体膜を形成するための化学反応を開始します。

めっき(特に無電解めっき)は、外部電流なしで溶液中の化学還元剤を使用して、金属膜を基板上に堆積させます。これは、液体浴中での自己触媒的な化学反応です。

CVDバリエーションの詳細

CVDは非常に広く使用されているため、堆積環境を制御するためにいくつかの特殊なバリエーションが開発されています。主な変数は、反応チャンバー内の圧力です。

圧力の役割

圧力は、ガス分子がどのように移動し、相互作用するかを決定します。

- 大気圧CVD(APCVD):通常の気圧下で行われます。このプロセスは高速で比較的安価ですが、真空ベースの方法と比較して膜の均一性が低い場合があります。

- 低圧CVD(LPCVD):減圧下で行われます。これにより堆積は遅くなりますが、膜の均一性と、複雑な3次元構造をコンフォーマルにコーティングする能力が大幅に向上します。

- 超高真空CVD(UHVCVD):原子レベルの制御が必要な、高純度なエピタキシャル膜を作成するために使用されるLPCVDの極端なバージョンです。

プラズマの役割:PECVD

プラスチックや既存の回路を持つデバイスなど、一部の基板は従来のCVDに必要な高温に耐えられません。

プラズマ強化CVD(PECVD)はこの問題を解決します。電界を使用してプラズマ(電離ガス)を生成し、化学反応に必要なエネルギーを提供します。これにより、はるかに低い温度で高品質の膜を堆積させることができます。

トレードオフの理解

化学堆積プロセスを選択するには、競合する要因のバランスを取る必要があります。「最良」の方法は一つではなく、理想的な選択は目標によって完全に異なります。

膜の品質 vs. 堆積速度

品質と速度の間には、しばしば直接的なトレードオフがあります。APCVDのような高圧プロセスは高速で高スループットのアプリケーションに適していますが、膜の均一性は劣る場合があります。LPCVDのような低圧プロセスは遅いですが、複雑なマイクロエレクトロニクスに必要な優れた、高コンフォーマルな膜を生成します。

温度制約と基板損傷

高温は破壊的である可能性があります。熱CVDは優れた膜を作成しますが、温度に敏感な材料には使用できません。このような場合、PECVDのような低温プロセスが必要ですが、プラズマ生成システムの複雑さとコストが伴います。

前駆体化学と安全性

CVDは揮発性の前駆体に依存しており、これらはしばしば非常に毒性があり、可燃性または腐食性のガス(例:シラン、ホスフィン)です。これらの材料の管理には、安全プロトコル、ガス処理インフラストラクチャ、および排気処理への多大な投資が必要であり、運用に複雑さとコストが加わります。

目標に合った適切な選択をする

アプリケーションの特定の要件によって、最も適切な堆積方法が決まります。

- 複雑な表面で最高の品質と均一性を最優先する場合:LPCVDは、マイクロファブリケーションや高度なエレクトロニクスにおける業界標準です。

- 温度に敏感な基板への堆積を最優先する場合:PECVDは、ポリマー、有機エレクトロニクス、または後処理されたウェハーに不可欠な選択肢です。

- 安定した基板への大量で低コストのコーティングを最優先する場合:APCVDまたはCSDは、太陽電池やガラス上の保護コーティングなどの大面積アプリケーションに優れています。

- シンプルで低温の金属コーティングを最優先する場合:無電解めっきは、複雑な真空装置を必要としない費用対効果の高い方法です。

最終的に、適切な化学堆積プロセスを選択するには、材料、基板、および性能目標を明確に理解する必要があります。

要約表:

| プロセス | 前駆体相 | 主な特徴 | 代表的な用途 |

|---|---|---|---|

| CVD(化学気相堆積) | 気体 | 高い膜品質、均一、高温 | マイクロエレクトロニクス、高度なコーティング |

| LPCVD(低圧CVD) | 気体 | 優れた均一性、コンフォーマルコーティング | 半導体製造 |

| PECVD(プラズマ強化CVD) | 気体 | 低温、プラズマを使用 | 温度に敏感な基板 |

| CSD(化学溶液堆積) | 液体 | シンプル、費用対効果、大面積 | 太陽電池、保護コーティング |

| めっき(無電解) | 液体 | 低温、電流不要 | 非導電体への金属コーティング |

あなたのアプリケーションに最適な堆積プロセスを選択する準備はできていますか?

CVD、CSD、およびめっきの選択は、高い均一性、低温処理、または費用対効果の高い大面積コーティングなど、目的の膜特性を達成するために重要です。KINTEKでは、堆積プロセスに必要な正確な実験装置と消耗品の提供を専門としています。

当社の専門知識は、以下の点で役立ちます。

- 特定の材料および基板要件に最適なシステムを選択

- 優れた膜品質と性能を達成するためにプロセスパラメータを最適化

- 信頼性の高い機器と消耗品で安全性と効率性を確保

当社のチームが最適なソリューションをご案内します。今すぐKINTEKにお問い合わせください。お客様のラボのニーズについてご相談いただき、当社の専門機器がお客様の研究および生産成果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- マグネトロンスパッタリングの背後にある物理学とは?優れた薄膜のためのプラズマの活用

- CO2はCVDダイヤモンドの品質にどのように影響しますか?純度を高め、優れた光学特性を実現する

- CVDグラフェンの成長メカニズムとは?高品質フィルム合成の秘密を解き明かす

- 化学気相成長(CVD)法とは?高純度薄膜製造のためのガイド

- 薄膜におけるCVD技術とは何ですか?優れた高性能コーティングを構築する

- スパッタリングで磁石が使用されるのはなぜですか?成膜速度の向上とデリケートな基板の保護

- スパッタリング堆積のプロセスとは?薄膜コーティングのためのステップバイステップガイド

- 化学気相成長法(CVD)の用途は何ですか?高性能薄膜を実現する