要するに、スパークプラズマ焼結(SPS)の主な利点は、その卓越した速度、低い処理温度、そして優れた密度と微細な微細構造を持つ材料を製造できる能力です。この先進技術は、パルス電流を使用して材料を直接加熱することで、従来の焼結方法と比較して、緻密化に必要な時間とエネルギーを大幅に削減します。

スパークプラズマ焼結は、従来の加熱の高速版ではありません。それは根本的に異なるアプローチです。電流を使用して材料とその型内で直接熱を発生させることで、低温で短時間のうちに緻密化メカニズムを活性化し、材料本来の特性を維持します。

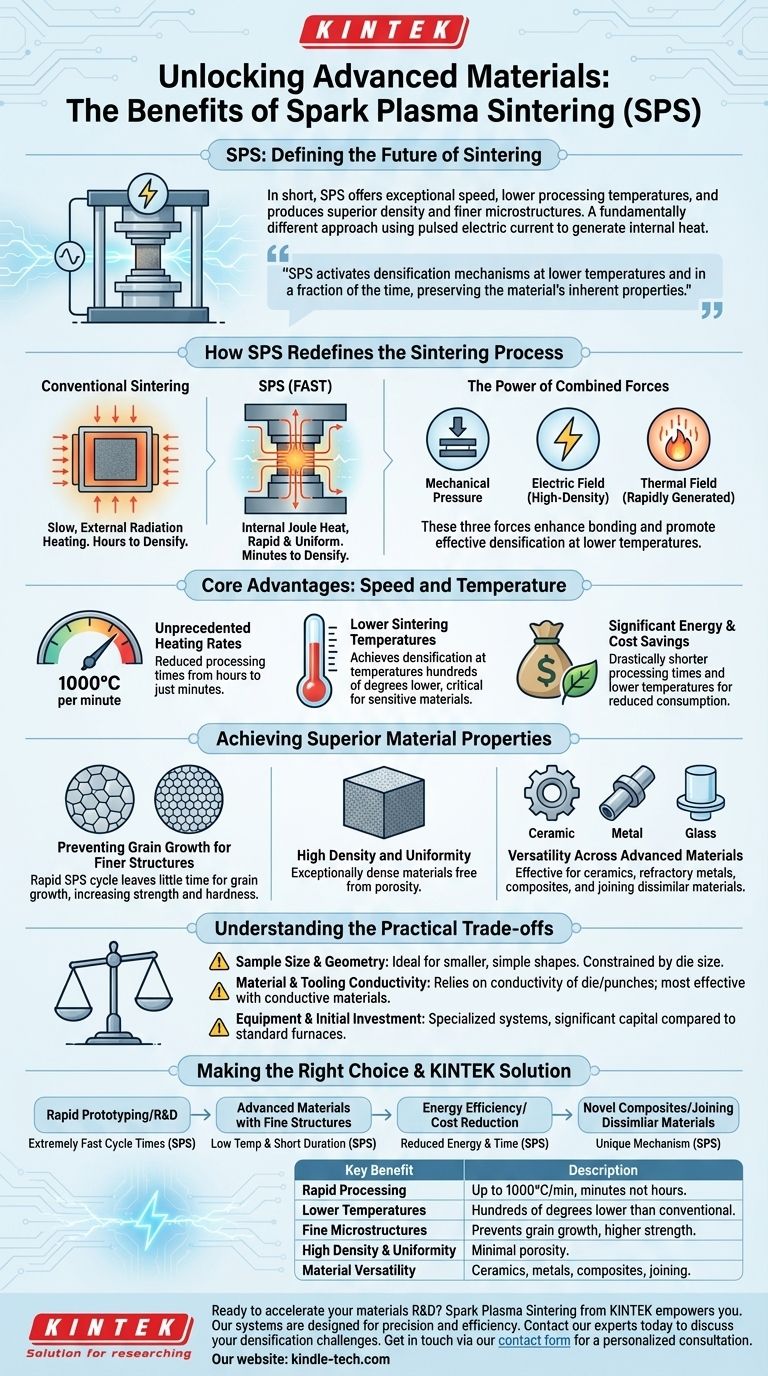

SPSがいかに焼結プロセスを再定義するか

SPSの利点を理解するためには、ホットプレスのような従来の炉ベースの方法とは一線を画す、その独自のメカニズムを理解することが重要です。

独自の加熱メカニズム

従来の方法では、加熱要素からの放射によってサンプルを外部から加熱するため、熱が材料に徐々に浸透するのに時間がかかります。

SPS(電界支援焼結技術(FAST)としても知られる)は、導電性のダイ(通常はグラファイト)を介して、多くの場合、粉末状のサンプル自体を介して強力な電流を直接流します。

これにより、内部から瞬時にジュール熱が発生し、非常に迅速かつ均一な温度上昇がもたらされます。

複合力の力

SPSは、一軸の機械的圧力、高密度の電界、そして急速に発生する熱場という3つの力を同時に適用します。

この組み合わせは、材料粒子の結合を強化する働きをし、熱と圧力だけの場合よりもはるかに効果的に、そしてより低い温度で緻密化を促進します。

中核となる利点:速度と温度

SPSメカニズムの最も重要かつ即座の利点は、その速度と熱効率です。

前例のない加熱速度

SPSは、最大1000°C/分の加熱速度を達成できます。

この驚異的な速度により、従来の焼結では何時間もかかっていた処理時間が、わずか数分に短縮されます。

低い焼結温度

活性な電界は、他の方法で必要とされる温度よりも、しばしば数百度低い温度で材料を緻密化するのに役立ちます。

これは、高温や長時間の熱暴露に敏感な材料にとって特に重要です。

大幅なエネルギーとコストの節約

処理時間の大幅な短縮と低温の組み合わせは、直接的にエネルギー消費の削減と運用コストの低減につながり、より効率的な製造プロセスとなります。

優れた材料特性の実現

SPSの速度と低温は、効率性だけでなく、高性能材料を製造するための鍵でもあります。

結晶粒成長の防止による微細構造の実現

従来の焼結では、高温に長時間さらされると、材料の微細な結晶粒が大きくなり、最終製品が弱くなる可能性があります。

SPSの急速なサイクルは、これらの結晶粒が成長する時間をほとんど与えず、結果として、通常、より高い強度と硬度を意味する微細な結晶粒構造を持つ最終材料が得られます。

高密度と均一性

均一な内部加熱と印加された圧力により、SPSは他の方法で問題となる可能性のある多孔性を排除し、非常に高密度の材料を製造することができます。

先進材料における汎用性

SPSは、セラミックス、耐火金属、傾斜機能複合材料、ガラスのような非晶質材料など、処理が困難なことが多い幅広い材料に非常に効果的です。

また、異種材料(セラミックスと金属など)を接合または「溶接」する独自の能力も持ち、他の方法では達成が困難な強力な結合を作り出すことができます。

実用的なトレードオフの理解

強力である一方で、SPSは万能な解決策ではありません。客観的にその限界を認識する必要があります。

サンプルサイズと形状

プロセスは導電性ダイのサイズによって制約されます。このため、SPSは小型で単純な形状の部品の製造には理想的ですが、非常に大型または幾何学的に複雑な部品の製造にはあまり適していません。

材料と工具の導電性

SPSの効率は、グラファイトダイとパンチの電気伝導性に依存します。非導電性粉末も焼結できますが、材料自体にジュール加熱を助けるある程度の導電性がある場合に最も効果的です。

設備と初期投資

SPSシステムは高度に専門化されており、従来の焼結に使用される標準的な高温炉と比較して、かなりの設備投資が必要です。

アプリケーションに適した選択をする

適切な焼結方法の選択は、プロジェクトの目標に完全に依存します。

- 迅速なプロトタイピングやR&Dが主な焦点である場合: SPSの非常に速いサイクルタイムは、新しい材料を迅速に反復するための比類のないツールとなります。

- 微細な結晶粒構造を持つ先進材料の製造が主な焦点である場合: SPSの低温と短時間は、結晶粒成長を防ぎ、材料性能を最大化するために不可欠です。

- エネルギー効率とコスト削減が主な焦点である場合: SPSは、数時間かかる従来のプロセスと比較して、エネルギー消費と運用時間を大幅に削減します。

- 新規複合材料の作成や異種材料の接合が主な焦点である場合: SPSの独自のメカニズムは、これらの困難なアプリケーションにとって数少ない実行可能な選択肢の1つです。

最終的に、スパークプラズマ焼結は、これまで効果的に緻密化することが困難または不可能だった次世代材料を、エンジニアや科学者が作成することを可能にします。

要約表:

| 主な利点 | 説明 |

|---|---|

| 迅速な処理 | 最大1000°C/分の加熱速度で、サイクル時間を数時間から数分に短縮。 |

| 低温 | 従来のメソッドより数百度低い温度で緻密化を実現。 |

| 微細構造 | 結晶粒成長を防ぎ、より高い強度と硬度を実現。 |

| 高密度と均一性 | 最小限の多孔性で非常に高密度の材料を製造。 |

| 材料の汎用性 | セラミックス、耐火金属、複合材料、異種材料の接合に効果的。 |

次世代焼結で材料R&Dと製造を加速する準備はできていますか?

KINTEKのスパークプラズマ焼結は、優れた特性を持つ先進材料をこれまで以上に迅速に作成することを可能にします。当社のSPSシステムは、精度、効率、比類のない性能を求めるセラミックス、金属、複合材料を扱う研究者やエンジニアのために設計されています。

SPSがお客様固有の緻密化課題を解決し、ラボの新たな可能性をどのように開拓できるかについて、今すぐ当社の専門家にご相談ください。お問い合わせフォームからご連絡ください。個別にご相談を承ります。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 小型真空熱処理・タングステン線焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

よくある質問

- LSLBOセラミック電解質にとって、真空熱間プレス炉はどのような利点をもたらしますか?相対密度94%を達成

- 真空熱間プレス炉にはどのような技術的利点がありますか? Al-Si複合材料の優れた緻密化を実現

- Mg-Y-Cuアモルファス粉末に真空熱プレスで高圧を印加する技術的利点は何ですか?

- ZIF-62ガラスにとって真空熱プレスにはどのような利点がありますか? 大きく、気泡がなく、高密度の結果を実現

- マグネシウム合金の熱間プレスに高真空が必要なのはなぜですか? 1 x 10^-3 Paで優れた接合を実現

- SiC/Al複合材料に真空熱間プレスを使用する利点は何ですか? 微細構造の優れた制御を実現

- 真空熱間プレス(VHP)における脱ガス工程は、ダイヤモンド/アルミニウム複合材の性能をどのように最適化しますか?

- 真空熱間プレス(VHP)炉を使用する利点は何ですか? 高度なHEAの緻密化と微細構造