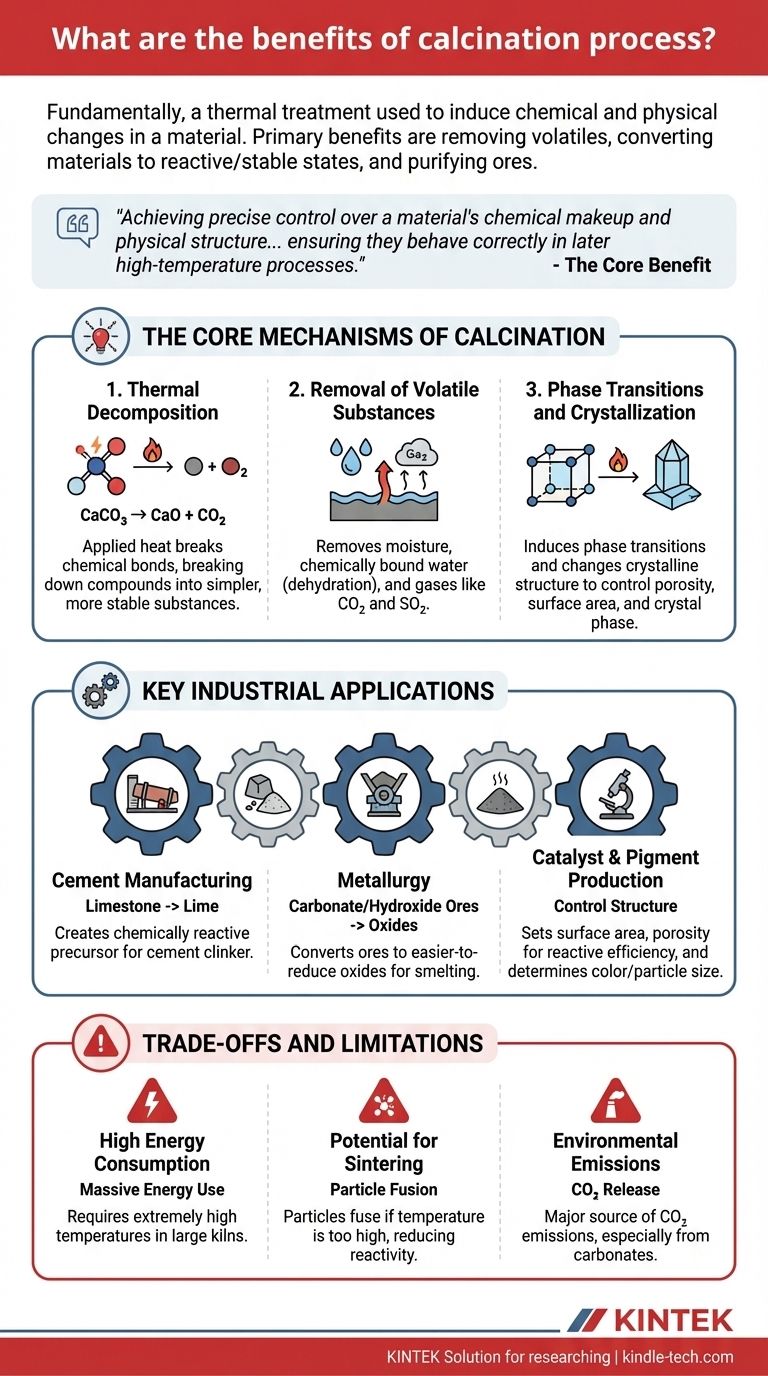

根本的に、焼成プロセスは熱処理の一種であり、材料に化学的および物理的変化を誘発するために使用されます。その主な利点は、水や二酸化炭素のような揮発性物質を除去し、材料をより反応性または安定した状態に変換し、製錬のようなその後の処理の前に鉱石を精製することです。この制御された加熱は、その組成を根本的に変化させることによって原材料を準備します。

焼成の核心的な利点は、単に鉱石を「洗浄」することではなく、材料の化学的構成と物理的構造を正確に制御することです。これにより、材料はより安定した予測可能な状態に変換され、製錬やセメント生産のような後の高温プロセスで適切に機能することが保証されます。

焼成の核心メカニズム

焼成は、通常、空気がないか、燃焼を防ぐために酸素が制限された状態で、高熱によって駆動されるいくつかの主要なメカニズムを通じてその利点を達成します。

熱分解

焼成の中心原理は熱分解です。加えられた熱は、化合物内の化学結合を破壊するのに十分なエネルギーを提供し、より単純で安定した物質に分解させます。

典型的な例は、石灰石(炭酸カルシウム、CaCO₃)を焼成して石灰(酸化カルシウム、CaO)を生成することです。熱によって二酸化炭素(CO₂)が放出され、セメントや鋼鉄の製造に不可欠な高反応性酸化物が残ります。

揮発性物質の除去

焼成の主な目的は、後の製造段階で妨げとなる可能性のある揮発性成分を除去することです。これは単純な乾燥を超えたものです。

これには、物理的に結合した水分、ボーキサイトのような水和物からの化学的に結合した水(脱水)、炭酸塩からの二酸化炭素や硫酸塩からの二酸化硫黄のようなガスを除去することが含まれます。その結果、より濃縮され、精製された基材が得られます。

相転移と結晶化

熱はまた、化学式を変えることなく材料の結晶構造を変化させる相転移を誘発することができます。

この利点は、材料の最終特性を制御するために重要です。例えば、焼成は、研磨剤、セラミックス、または触媒担体としての使用に不可欠な、アルミナのような材料の多孔性、表面積、および結晶相を制御するために使用できます。

主要な産業用途とその利点

焼成の利点は、その大規模な産業用途で最も明確に示されています。

セメント製造において

焼成はセメント生産の核心です。石灰石はキルンで加熱され、セメントクリンカーを形成する主要な反応性成分である酸化カルシウム(石灰)が生成されます。ここでの利点は、化学的に反応性の高い前駆体を生成することです。

冶金において

参照が示すように、焼成は金属鉱石の準備における重要なステップです。これにより、炭酸塩および水酸化物鉱石が酸化物形態に変換され、製錬炉で純粋な金属に還元するのがはるかに容易になります。

例えば、ボーキサイト鉱石(水和酸化アルミニウム)は焼成されて無水アルミナ(Al₂O₃)が生成されます。これはアルミニウム金属を生産するための原材料です。これにより、製錬炉で膨大なエネルギーを消費するであろう水が除去されます。

触媒および顔料製造において

より専門的な分野では、焼成は材料の物理的構造を正確に制御します。触媒の場合、このプロセスは最終的な表面積と多孔性を設定し、その反応効率を決定します。顔料の場合、最終的な色と粒子サイズを決定することができます。

トレードオフと限界の理解

非常に有益である一方で、焼成には課題がないわけではありません。これらのトレードオフを理解することは、あらゆる技術的応用にとって重要です。

高いエネルギー消費

焼成は、巨大なロータリーキルン内で非常に高い温度を維持する必要があります。このプロセスは非常にエネルギー集約的であり、セメントや冶金のような産業の全体的なエネルギーフットプリントにおける重要な運用コストと主要な要因を表しています。

焼結の可能性

温度が高すぎるか、長すぎると、粒子が焼結と呼ばれるプロセスで融合し始める可能性があります。この凝集は、材料の表面積と反応性を低下させる可能性があり、これはしばしば意図された目標とは逆です。これを避けるためには、正確な温度制御が不可欠です。

環境排出

プロセス自体が排出の主要な発生源です。特に石灰石の炭酸塩の熱分解は、大量の二酸化炭素(CO₂)を直接大気中に放出します。これにより、焼成に依存する産業は、炭素回収および排出削減戦略の主要な焦点となっています。

特定の目標のための焼成の適用

プロセスを効果的に活用するには、それを主要な目標と一致させる必要があります。

- 反応性化学中間体を生産することが主な焦点である場合:主な利点は、その後の化学プロセスで使用するための、生石灰のような高反応性酸化物の生成です。

- 製錬のために金属鉱石を準備することが主な焦点である場合:主な利点は、鉱石をより容易に還元できる酸化物形態に変換することであり、これにより製錬炉の効率とエネルギー消費が向上します。

- 材料の物理的特性を制御することが主な焦点である場合:焼成は、結晶構造の変更、多孔性の制御、触媒やセラミックスのような用途のための最終的な表面積の設定に不可欠です。

最終的に、焼成は材料の化学的および物理的状態を厳密に制御することを可能にし、世界で最も不可欠な材料を製造する上で不可欠なステップとなっています。

要約表:

| 利点 | 主要メカニズム | 主な用途 |

|---|---|---|

| 揮発性物質の除去 | 熱分解 | 鉱石の精製、材料の脱水 |

| 反応性酸化物の生成 | 化学分解 | セメント生産、冶金 |

| 物理的特性の制御 | 相転移 | 触媒および顔料製造 |

KINTEKの焼成ソリューションで材料加工を最適化

焼成は、冶金、セメント生産、触媒製造などの産業で必要とされる正確な化学的および物理的特性を達成するための重要なステップです。このプロセスには、一貫した結果と運用効率を確保するために、信頼性の高い高性能な装置が必要です。

KINTEKでは、高温プロセス向けにカスタマイズされた高度なラボ機器と消耗品を専門としています。当社のソリューションは、お客様が以下のことを達成できるように設計されています。

- プロセス制御の強化:焼結を回避し、材料の反応性を最大化するために、正確な温度管理を実現します。

- 製品品質の向上:下流の用途向けに、一貫した高純度の酸化物と中間体を生産します。

- 運用効率の向上:焼成の高いエネルギー需要を管理するために、エネルギー効率の高い設計を活用します。

新しい材料を開発している場合でも、既存の生産ラインを最適化している場合でも、KINTEKはお客様の目標をサポートするための専門知識と機器を備えています。

材料を精密に変換する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。当社の焼成ソリューションがお客様の特定の研究室または産業ニーズにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉