真空炉は、本質的に、大気中のガスとの化学反応を防ぐことが極めて重要な高温熱処理プロセスに使用されます。その主な用途には、複雑なアセンブリのろう付け、粉末金属の焼結、高性能合金の焼鈍または硬化が含まれます。これらのプロセスは、航空宇宙、医療機器製造、ハイエンド工具生産などの産業で不可欠です。

真空炉は単なる高温オーブンではなく、高度に制御された環境です。処理速度や初期設備コストよりも、材料の絶対的な純度と最終的な特性の精密な制御が重要である場合に、他の熱処理方法よりも選択されます。

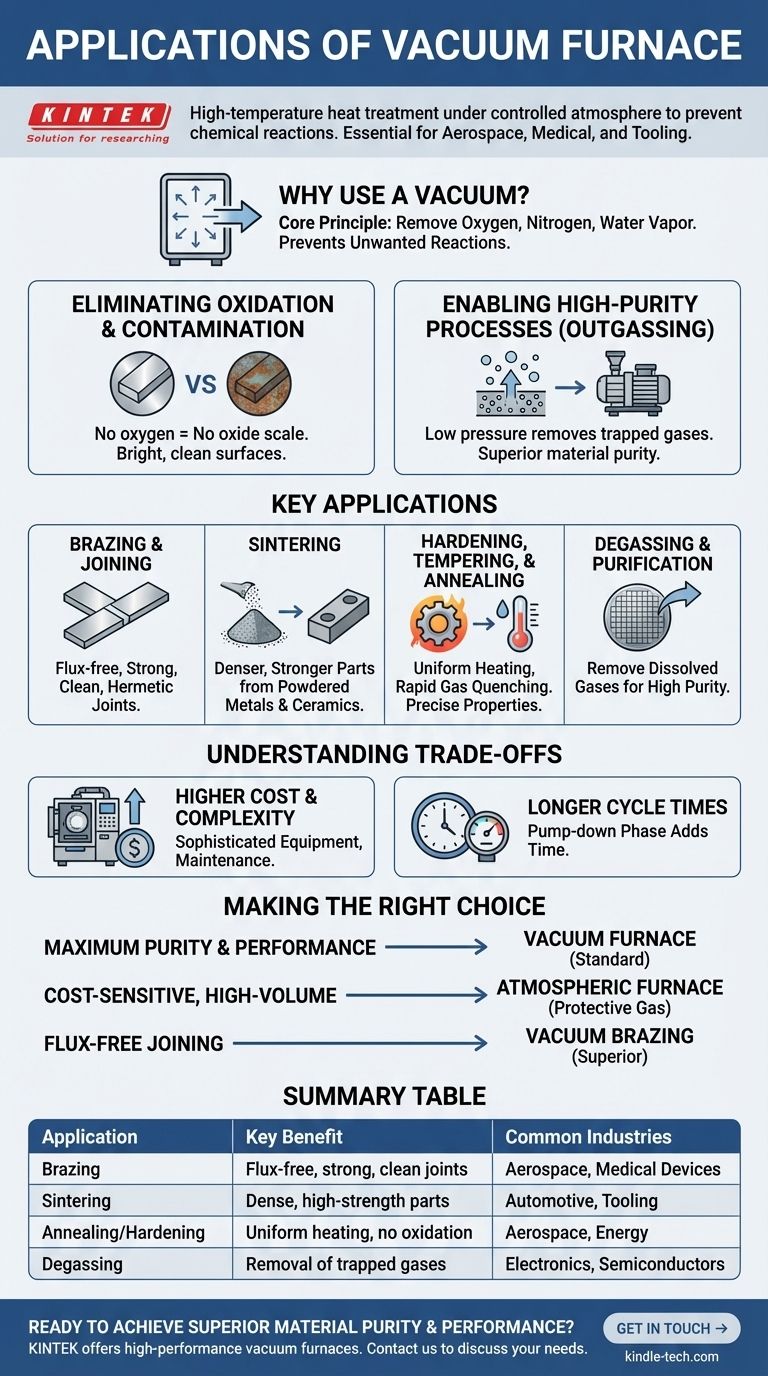

核心原理:なぜ真空を使用するのか?

真空炉の基本的な目的は、加熱チャンバーから大気(主に酸素、窒素、水蒸気)を除去することです。この空気除去という単純な行為により、高温での不要な化学反応を防ぐことで、いくつかの重要な処理上の利点が得られます。

酸化と汚染の排除

金属が加熱されると、空気中の酸素と容易に反応し、表面に酸化スケール層が形成されます。この酸化は、部品の表面仕上げを損ない、寸法を変化させ、弱点を作り出す可能性があります。

真空環境は酸素を効果的に排除し、材料を極端な温度まで加熱しても、明るく、きれいで、表面汚染のない状態を保つことができます。

高純度プロセスの実現

汚染を防ぐだけでなく、真空は材料を積極的に精製することができます。低圧環境は、材料内部に閉じ込められたガスやその他の揮発性不純物の放出を促進します。これは脱ガスとして知られるプロセスです。

これらの不要な要素は真空ポンプシステムによって除去され、より高い純度と優れた性能特性を持つ最終製品が得られます。

核心的な利点によって推進される主要な用途

真空炉の制御されたクリーンな環境は、材料の完全性が譲れない要求される用途にとって理想的な選択肢となります。

ろう付けと接合

ろう付けは、フィラーメタルを使用して2つの部品を接合します。通常の大気中では、部品表面の酸化物がフィラーメタルが適切に濡れて接合するのを妨げ、強力な化学フラックスが必要になります。

真空ろう付けはフラックスの必要性を排除します。これは、元の酸化物のない表面により、フィラーメタルが自由に流れ、非常に強く、きれいで、気密性の高い接合部を作成できるためです。これは航空宇宙部品や医療インプラントにとって非常に重要です。

粉末金属とセラミックスの焼結

焼結は、微細な粒子を融点直下の熱で融合させるプロセスです。粉末金属やセラミックスから固体部品を作成するために使用されます。

真空を使用することで、粒子間に閉じ込められたガスを防ぎ、加熱中に不純物が混入しないようにします。これにより、より高密度で強力な最終部品が得られ、切削工具、自動車部品、多孔質フィルターの製造に不可欠です。

硬化、焼き戻し、焼鈍

これらのプロセスは、金属の微細構造を変化させ、硬度、靭性、延性などの望ましい機械的特性を実現します。真空炉は2つの主要な利点を提供します。

第一に、優れた温度均一性を提供し、部品全体が均一に加熱されることを保証します。第二に、急速ガス焼入れ(アルゴンや窒素などの不活性ガスをチャンバーに再充填する)を実行する能力により、酸化や表面脱炭のリスクなしに、正確で再現性のある冷却速度が可能になります。

脱ガスと精製

特に電子機器や科学研究の分野では、溶存ガスがほとんど含まれていない材料が必要とされる用途があります。

深い真空下で材料を加熱することは、これらの閉じ込められたガスを抜き出す最も効果的な方法です。これは、粒子加速器や半導体製造装置のような他の真空システムで使用される部品にとって不可欠です。これらのシステムでは、わずかな脱ガスでもプロセスを台無しにする可能性があります。

トレードオフの理解

強力である一方で、真空炉はすべての熱処理に対する普遍的な解決策ではありません。その利点には、特定のコストと制限が伴います。

高い初期費用と複雑さ

真空炉は、真空ポンプ、複雑な制御システム、特殊なチャンバー設計を伴う洗練された機械です。このため、標準的な大気炉よりも購入および維持にかかる費用が大幅に高くなります。

長いサイクルタイム

高真空の達成は瞬時にはできません。加熱を開始する前にチャンバーから空気を排気する「排気」フェーズは、全体のプロセスサイクルに時間を追加します。単純な部品の大量生産の場合、これは重大なボトルネックとなる可能性があります。

材料の制限

すべての材料が真空処理に適しているわけではありません。亜鉛、マグネシウム、カドミウム、鉛などの高い蒸気圧を持つ元素は、高温と低圧の組み合わせでガス(蒸気)に変化する可能性があります。これは部品を損傷し、炉の内部を深刻に汚染する可能性があります。

目標に合った適切な選択

真空炉を使用するかどうかの決定は、プロジェクトの技術的要件と経済的制約を明確に理解しているかどうかにかかっています。

- 最大限の純度と性能が最優先事項の場合: 航空宇宙、医療、防衛などのミッションクリティカルな用途で、失敗が許されない場合、真空炉のクリーンで制御された環境が標準となります。

- コストに敏感な大量生産が最優先事項の場合: 軽微な表面酸化や汚染が許容される場合、保護ガス(窒素やアルゴンなど)を使用する大気炉の方が経済的な選択肢となる可能性があります。

- フラックスなしで複雑なアセンブリを接合することが最優先事項の場合: 真空ろう付けは、複雑な部品に強力でクリーン、かつボイドのない接合部を作成するための優れた方法です。

最終的に、真空炉の選択は、他のすべての要因よりも完璧な冶金制御を優先するという戦略的な決定です。

要約表:

| 用途 | 主な利点 | 一般的な産業 |

|---|---|---|

| ろう付け | フラックス不要、強力でクリーンな接合 | 航空宇宙、医療機器 |

| 焼結 | 粉末から高密度で高強度の部品を製造 | 自動車、工具 |

| 焼鈍/硬化 | 均一な加熱、酸化なし | 航空宇宙、エネルギー |

| 脱ガス | 高純度化のための閉じ込められたガスの除去 | 電子機器、半導体 |

研究室で優れた材料の純度と性能を実現する準備はできていますか?

KINTEKは、航空宇宙、医療機器製造、先端材料研究における最も要求の厳しい用途向けに設計された高性能真空炉を専門としています。当社の装置は、ろう付け、焼結、焼鈍などにおいて、正確な温度制御、汚染のない処理、信頼性の高い結果を保証します。

今すぐお問い合わせください。KINTEK真空炉がお客様の研究室の能力をどのように向上させ、プロジェクトが要求する品質を提供できるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- Al/B4C複合スラリーの処理における真空乾燥機の役割は何ですか?酸化防止と純度向上

- PM-HIP接合にはなぜ高精度焼戻し炉が必要なのか?SA508鋼の靭性を確保する

- メッシュベルト炉はどのように機能しますか?大量生産、再現性の高い熱処理を実現

- ろう付けで最大の接合強度を得るにはどうすればよいですか?優れた冶金学的結合のための3つの鍵をマスターする

- 浸炭処理の主な種類は?鋼部品に最適なプロセスを選択する

- PID制御を備えた高温炉は、バイオオイルの収量にどのように影響しますか?変換と精度を最大化する

- 熱処理炉の用途は何ですか?優れた性能のために材料特性を変換する

- 工業炉の最高温度はどれくらいですか?熱処理プロセスニーズに合わせた技術