その核心において、マイクロ波焼結は、従来の炉加熱と比較して、材料を緻密化するための根本的に速く、よりエネルギー効率が高く、より均一な方法を提供します。マイクロ波エネルギーを使用して材料を内部から加熱することにより、処理時間を劇的に短縮し、エネルギーを節約し、優れた微細構造と特性を持つ材料を製造することができます。

マイクロ波焼結の主な利点は、単に速度だけでなく、制御性です。独自の体積加熱メカニズムを活用して、迅速かつ均一な緻密化を実現し、それによって不要な結晶粒成長を抑制し、従来の製法では達成が困難な優れた最終材料特性を引き出します。

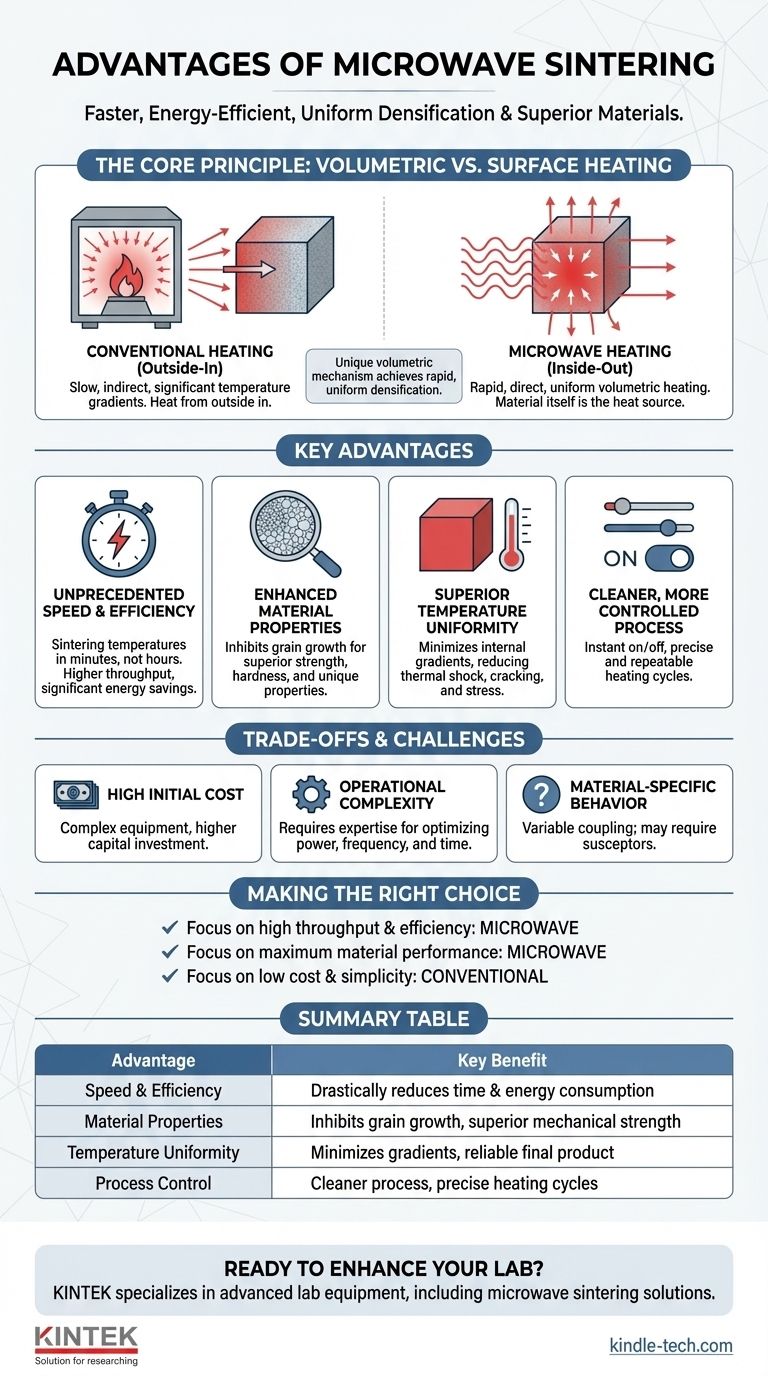

核心原理:体積加熱と表面加熱

利点を理解するためには、まず熱がどのように供給されるかの根本的な違いを把握する必要があります。従来の焼結は、遅く間接的なプロセスです。

従来の加熱:外側から内側へ

従来の炉は、材料を外側から内側へ加熱し、熱伝導に依存して部品のコアをゆっくりと目標温度まで上昇させます。これにより、表面が内部よりもはるかに高温になるという大きな温度勾配が生じます。

このプロセスは遅く、非効率的であり、材料に熱応力を引き起こす可能性があります。

マイクロ波加熱:内側から外側へ

マイクロ波焼結は、体積加熱の一種です。電磁場を使用して、材料全体の分子を同時に活性化させます。

材料自体が熱源となります。これにより、内部勾配を最小限に抑えながら、迅速かつ均一な温度上昇が実現します。

誘電損失の役割

このプロセスは、多くのセラミック材料が誘電損失を示すために機能します。高周波マイクロ波場に曝されると、材料の内部構造が急速に変化する電界に抵抗し、摩擦、ひいては熱を発生させます。

特定の種類のジルコニアのように、マイクロ波にうまく反応しない材料の場合、特殊なサセプター材料が使用されます。これらの材料はマイクロ波エネルギーを効率的に吸収し、それを熱エネルギーに変換し、その後、放射と伝導によって対象材料を加熱します。

主な利点の説明

この独自の加熱メカニズムは、いくつかの重要な操作上および材料科学上の利点に直接つながります。

前例のない速度と効率

部品全体が一度に加熱されるため、焼結温度は数時間ではなく数分で達成されます。これにより、全体の処理時間が劇的に短縮されます。

この速度は、生産スループットの向上と、従来の炉が必要とする時間のわずかな時間しか装置が稼働しないため、大幅なエネルギー節約に直接つながります。

強化された材料特性

迅速な加熱速度は、材料の最終的な微細構造を制御するために重要です。これにより、材料は迅速に緻密化され、同時に結晶粒成長を効果的に抑制します。

より小さく、より均一な結晶粒は、通常、優れた機械的強度、硬度、そして場合によっては透明度や導電性の向上をもたらします。これにより、より遅い従来の製法では製造できない高度なセラミック製品の作成が可能になります。

優れた温度均一性

マイクロ波焼結は、全体積を一度に加熱することで、従来の製法を悩ませていた内部温度勾配を最小限に抑えます。この均一性により、熱衝撃、亀裂、内部応力のリスクが低減されます。

その結果、より均質で信頼性の高い最終製品が、より高い構造的完全性を持って得られます。

よりクリーンで制御されたプロセス

マイクロ波加熱は、ほぼ瞬時にオン/オフできるクリーンなプロセスです。これにより、加熱サイクルを高度に制御でき、正確で再現性のある処理プロファイルが可能になります。

トレードオフと課題の理解

強力ではありますが、マイクロ波焼結は万能な解決策ではありません。その限界を認識することは、情報に基づいた意思決定を行う上で重要です。

高い初期設備コスト

マイクロ波焼結炉は技術的に複雑であり、一般的に従来の抵抗加熱炉と比較して初期設備コストが高くなります。

運用上の複雑さ

この技術を習得するには、より高いレベルの専門知識が必要です。理想的なマイクロ波出力、周波数、サイクル時間は、異なる材料や形状に合わせて慎重に調整する必要があり、標準的な炉よりも操作が複雑になります。

材料固有の挙動

前述のとおり、すべての材料が同じようにマイクロ波エネルギーと結合するわけではありません。これには慎重な材料特性評価が必要であり、サセプターの使用が必要になる場合があり、プロセスに別の変数を追加することになります。

熱管理

加熱は高速ですが、炉室と材料を効果的かつ迅速に冷却することは課題となる場合があります。これには補助冷却システムが必要になる場合があり、システムの複雑さとコストが増加します。

目標に合った適切な選択をする

適切な焼結方法の選択は、プロジェクトの主な目的に完全に依存します。

- 高いスループットとエネルギー効率が主な焦点である場合:マイクロ波焼結は、劇的に短縮されたサイクルタイムと部品あたりのエネルギー消費量の低さから、優れた選択肢です。

- 最高の材料性能を達成することが主な焦点である場合:マイクロ波焼結の微細粒微細構造を作成する能力は、最高の強度と独自の特性を持つ高度な材料を開発するために不可欠です。

- 初期コストの最小化と操作の簡素化が主な焦点である場合:従来の炉は、特に少量生産や高度に最適化された微細構造を必要としない材料の場合、より実用的かもしれません。

最終的に、マイクロ波焼結の採用は、優れた材料成果とプロセス効率のために、より高度な加熱技術を活用するための戦略的な決定です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 速度と効率 | 従来の炉と比較して、処理時間とエネルギー消費を劇的に削減します。 |

| 材料特性 | 結晶粒成長を抑制し、優れた機械的強度と微細構造の均一性をもたらします。 |

| 温度均一性 | 内部勾配と熱応力を最小限に抑え、より信頼性の高い最終製品を実現します。 |

| プロセス制御 | 正確で再現性のある加熱サイクルにより、よりクリーンなプロセスを提供します。 |

研究室の材料加工能力を向上させる準備はできていますか?

KINTEKは、マイクロ波焼結ソリューションを含む高度な実験装置を専門としています。当社の専門知識は、より迅速な生産時間、大幅なエネルギー節約、および高度なセラミックスやその他の材料の優れた材料特性を引き出すのに役立ちます。

今すぐ当社の専門家にお問い合わせください。マイクロ波焼結がお客様の研究開発または生産ワークフローをどのように変革できるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- モリブデン真空熱処理炉