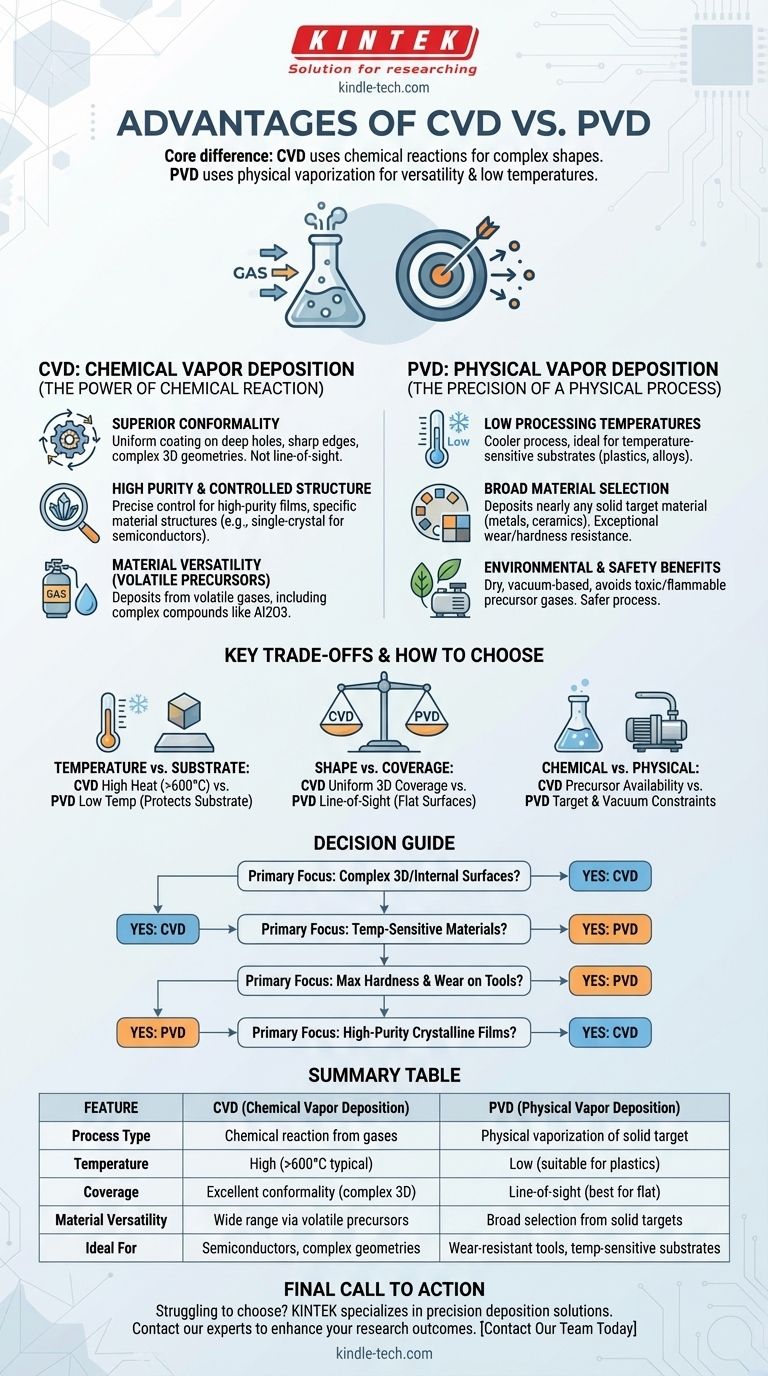

本質的に、化学気相成長法(CVD)と物理気相成長法(PVD)の利点は、それらの根本的に異なるプロセスに由来します。CVDは前駆体ガスの化学反応を利用して膜を成長させるため、複雑な形状を均一にコーティングする優れた能力を持ちます。PVDは固体源材料を衝突・蒸発させる物理プロセスを使用するため、はるかに低温で動作し、より幅広い材料を成膜できます。

CVDとPVDの選択は戦略的なエンジニアリングの決定です。CVDが持つ複雑な形状をコーティングする卓越した能力と、感熱性基板を保護するPVDの汎用性および低温適用性の間でトレードオフを迫られます。

CVDの理解:化学反応の力

化学気相成長法は単にコーティングを施すのではなく、制御された化学反応を通じて基板表面に新しい材料を直接成長させることです。この独自のメカニズムが、その主な利点の源となっています。

優れたコンフォーマリティ(追従性)

CVDは前駆体ガスが部品を包み込むように作用するため、「線視線(line-of-sight)」プロセスではありません。化学反応は露出したすべての表面で同時に発生します。

これにより、CVDはPVDでは対応できない深い穴の内部、鋭いエッジ、および非常に複雑な3D形状全体に均一な厚さの膜を成膜できます。

高純度と制御された構造

CVDプロセスの入力は高純度のガスです。ガスの流れ、圧力、温度などのパラメータを正確に制御することで、例外的に高純度の膜を実現できます。

この制御により、単結晶から多結晶、非晶質膜に至るまで、特定の材料構造の合成が可能となり、半導体などの用途で極めて重要になります。

揮発性前駆体による材料の多様性

CVDは、PVDの要件である蒸発が非常に難しい材料を成膜できます。元素が揮発性の化学化合物(前駆体ガス)に合成できる場合、それはCVDによって成膜できる可能性が高いです。

これにより、多くのPVDプロセスでは困難な高品質の酸化アルミニウム(Al2O3)の成膜を含め、複雑な材料や化合物への道が開かれます。

PVDの理解:物理プロセスの精度

物理気相成長法は、真空中で固体ターゲットから原子を物理的に叩き出し、それらを基板上に凝縮させることで機能します。この直接的な物理的転送が、一連の強力な利点をもたらします。

低いプロセス温度

これはおそらくPVDの最も重要な利点です。高温の化学反応に依存しないため、PVDプロセスは典型的なCVDプロセスよりもはるかに低温で実行されます。

これにより、PVDはプラスチック、特定のアルミニウム合金、およびCVDの熱によって損傷または変形する可能性のあるその他の材料など、感熱性基板のコーティングにとって唯一実行可能な選択肢となります。

幅広い材料選択

PVDは、固体ターゲットに加工できるほぼすべての材料(金属、合金、セラミックスを含む)を成膜できます。このプロセスは、CVDほど複雑な化学物質の入手可能性に依存しません。

最新のPVD技術は材料ライブラリを常に拡大しており、多くの工具および部品用途において、CVDに匹敵するかそれを超える優れた耐摩耗性、硬度、耐衝撃性を提供します。

環境と安全上の利点

PVDはドライで真空ベースのプロセスです。一般的に、CVDにしばしば必要とされる有毒、可燃性、または腐食性の前駆体ガスや有害な副産物の使用を回避します。

主なトレードオフ:温度 対 コンフォーマリティ

どちらの方法も万能ではありません。選択は、両技術間の固有のトレードオフをいかに乗り越えるかに完全に依存します。

温度と基板のジレンマ

CVDの高温(多くの場合 >600°C)は、優れたコーティング密着性と密度を促進します。しかし、この同じ熱が基板を損傷したり、その特性を変化させたり、熱応力を誘発したりする可能性があります。PVDの低温は基板を保護しますが、強力な密着性を確保するためにはより多くの表面処理が必要になる場合があります。

形状と被覆範囲のジレンマ

CVDが複雑な部品に対して均一にコーティングできる能力は、その決定的な強みです。単純な平面の場合、この利点は無関係です。PVDの線視線の性質は、平面には最適ですが、影になった領域や深い凹部では薄いコーティングまたはコーティングなしになります。

化学的制約 対 物理的制約

CVDは、適切で高純度の前駆体ガスの入手可能性によって制限され、これらは高価で取り扱いが難しい場合があります。PVDは、固体ターゲットを作成し、高真空で動作する必要性によって制限されますが、潜在的な供給源材料の範囲は広大です。

CVDとPVDの選択方法

最終的な決定は、プロジェクトの譲れない要件によって導かれる必要があります。

- 複雑な3D形状や内部表面のコーティングが主な焦点である場合: 均一な被覆を保証する非線視線成膜により、CVDが優れた選択肢となります。

- ポリマーや特定の合金などの感熱性材料のコーティングが主な焦点である場合: はるかに低いプロセス温度のため、PVDが必須の選択肢となります。

- 工具の最大の硬度と耐摩耗性の実現が主な焦点である場合: PVDは現代の業界標準であり、高性能な硬質コーティングの広く拡大する範囲を提供します。

- エレクトロニクス向けの高純度で密度の高い結晶性膜の作成が主な焦点である場合: CVDは半導体および光学用途に必要な優れたプロセス制御を提供します。

適切な成膜方法の選択とは、プロセスの基本的な能力と、コンポーネントに対する特定のエンジニアリング目標を一致させることです。

概要表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセスタイプ | ガスからの化学反応 | 固体ターゲットの物理的蒸発 |

| 温度 | 高い(通常 >600°C) | 低い(プラスチックに適している) |

| 被覆範囲 | 複雑な3D形状に対する優れたコンフォーマリティ | 線視線(平面に最適) |

| 材料の多様性 | 揮発性前駆体による幅広い範囲 | 固体ターゲットからの幅広い選択肢 |

| 理想的な用途 | 半導体、複雑な幾何学的形状 | 耐摩耗工具、感熱性基板 |

研究室のコーティングニーズに関してCVDとPVDの選択に苦労していませんか? KINTEKは、実験室のニーズに精密な成膜ソリューションを提供することで貢献する、ラボ機器と消耗品の専門企業です。当社の専門家は、基板材料、幾何学的形状、および性能要件に基づいて最適なシステムを選択するお手伝いをします。当社のCVDおよびPVD技術がお客様の研究開発の成果をどのように向上させられるかについて、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク