化学気相成長法(CVD)の主な利点は、その卓越した汎用性、高純度で耐久性のある膜を製造する能力、そして複雑な非平面表面に均一にコーティングする独自の能力です。CVDは、直接的な見通し線上のスプレーではなく、気相からの化学反応に依存するため、他の方法では到達できない場所に高性能コーティングを作成できます。

CVDの真の力は、高品質の薄膜を作成するだけでなく、その根本的な柔軟性にあります。これにより、エンジニアは幅広い基板と形状に対して材料特性を正確に制御でき、高度な製造に不可欠なツールとなっています。

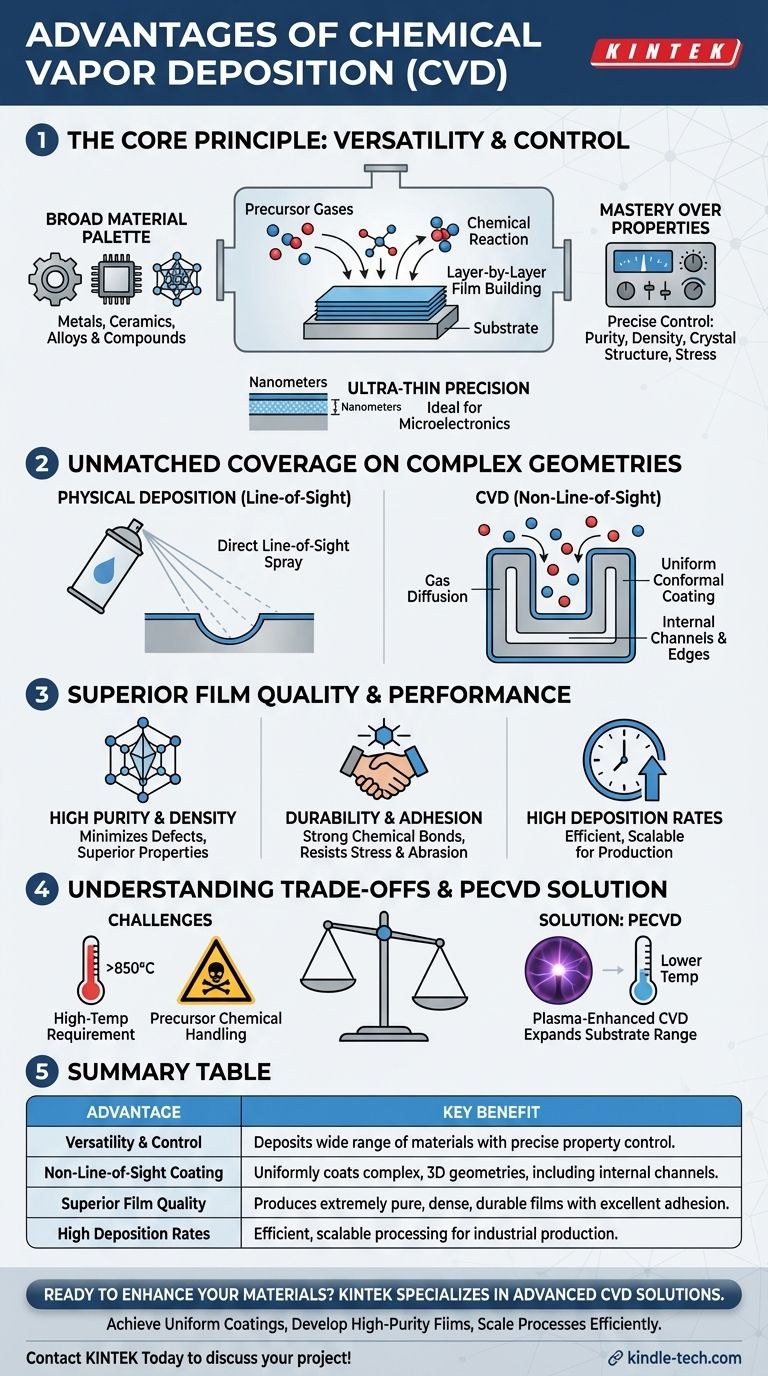

核心原理:汎用性と制御

CVDの利点の基盤は、そのプロセスにあります。前駆体ガスがチャンバーに導入され、そこで基板の表面で反応・分解し、固体膜が層ごとに形成されます。この化学的基礎により、比類のないレベルの制御が可能になります。

幅広い材料パレット

CVDは単一の種類の材料に限定されません。その化学的性質により、金属、セラミックス、多成分合金、その他の化合物など、幅広い物質の成膜が可能です。

これにより、耐食性金属コーティングの作成から、エレクトロニクス用の高純度セラミック層の製造まで、数え切れないほどの用途に適応できます。

膜特性の制御

ガス組成、流量、温度、圧力などの成膜パラメータを注意深く調整することで、膜の最終的な特性を正確に設計できます。

これには、材料の純度、密度、結晶構造、結晶粒径、さらには残留応力の制御も含まれます。このレベルの微調整は、高性能アプリケーションにとって非常に重要です。

超薄層の精密さ

このプロセスにより、非常に均一な超薄層を作成できます。これにより、CVDは、層の厚さがナノメートル単位で測定される電気回路やマイクロエレクトロニクスの製造において、半導体産業に不可欠なものとなっています。

複雑な形状への比類のない被覆

CVDの最も重要な特徴の1つは、材料源からの直接的な見通し線上にない表面をコーティングできることです。

「非見通し線」の利点

スプレー塗料缶のように機能する物理蒸着法(スパッタリングなど)とは異なり、CVDプロセスにおける前駆体ガスはチャンバー全体に流れ、拡散します。

これらのガスは基板を包み込み、その向きに関係なく、すべての露出表面で同時に化学反応が発生することを可能にします。

均一でコンフォーマルなコーティング

その結果、非常に均一でコンフォーマルなコーティングが得られ、最も複雑で入り組んだ形状の輪郭さえも完璧に追従します。この「巻き込み」能力により、内部チャネル、鋭いエッジ、詳細な特徴が、平面と同じ高品質の膜を受け取ることができます。

優れた膜品質と性能

CVDによって製造される膜は、その高品質と堅牢な性能特性で知られており、これは制御されたボトムアップ成膜プロセスから直接派生しています。

高純度と高密度

このプロセスは高純度の前駆体ガスと制御された反応から始まるため、得られる膜自体も非常に純粋で高密度です。これにより、欠陥や空隙が最小限に抑えられ、優れた材料特性が得られます。

耐久性と密着性

CVDコーティングは基板と強力な化学結合を形成し、その結果、優れた密着性が得られます。これらの耐久性のある膜は、高応力環境、摩耗、極端な温度変化に耐え、剥離することはありません。

高い成膜速度

多くの材料において、CVDは比較的高い成膜速度と製造歩留まりを提供します。この効率性は、装置の相対的な単純さと相まって、プロセスを工業生産向けに容易にスケールアップできるようにします。

トレードオフの理解

どのようなプロセスにも限界はあります。効果的な技術アドバイザーであるためには、CVDに関連する課題を認識することが重要です。

高温要件

従来のCVDプロセスでは、化学反応を効率的に発生させるために、通常850°Cから1100°Cという非常に高い温度が必要です。

この高温は、特定のポリマーや低融点金属など、多くの基板材料を損傷または変形させる可能性があり、互換性のある基板の範囲を制限します。

温度課題の緩和

この制限を克服するために、プラズマ強化CVD(PECVD)のようなバリエーションが開発されました。これらの方法は、プラズマを使用して前駆体ガスを活性化し、はるかに低い温度で成膜を可能にするため、使用可能な基板の範囲を大幅に拡大します。

前駆体化学物質の取り扱い

CVDで使用される前駆体ガスは、毒性、可燃性、または腐食性である可能性があります。このため、特殊な保管、供給システム、および安全プロトコルが必要となり、運用コストと複雑さが増す可能性があります。

目標に応じた適切な選択

成膜技術の選択は、お客様の特定の目的に完全に依存します。

- 複雑な非平面部品のコーティングが主な焦点である場合:CVDは、その非見通し線、コンフォーマルコーティング能力により、多くの場合優れた選択肢です。

- エレクトロニクス向けに最高の材料純度を達成することが主な焦点である場合:CVDの制御された化学反応は、半導体に理想的な非常に純粋で高密度の薄膜を提供します。

- 硬くて耐久性のあるコーティングを施すことが主な焦点である場合:CVDは、摩耗や極端な環境に耐える堅牢で密着性の高い膜の作成に優れています。

- 温度に敏感な基板をコーティングすることが主な焦点である場合:PECVDのような低温バリアントを検討するか、代替の物理蒸着法を検討する必要があります。

最終的に、化学気相成長法は、特性を正確に制御した表面を設計するための強力で汎用性の高いプラットフォームを提供します。

要約表:

| 利点 | 主なメリット |

|---|---|

| 汎用性と制御 | 幅広い材料(金属、セラミックス)を成膜し、純度や構造などの膜特性を精密に制御します。 |

| 非見通し線コーティング | 見通し線方式とは異なり、内部チャネルや鋭いエッジを含む複雑な3D形状に均一にコーティングします。 |

| 優れた膜品質 | 基板への密着性に優れた、非常に純粋で高密度、かつ耐久性のある膜を製造します。 |

| 高い成膜速度 | 工業生産に適した効率的でスケーラブルなプロセスを提供します。 |

高性能CVDコーティングで材料を強化する準備はできていますか?

KINTEKは、精密な薄膜成膜のための高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、化学気相成長法の利点を活用するのに役立ちます。

- 最も複雑な部品形状にも均一でコンフォーマルなコーティングを実現します。

- エレクトロニクス、航空宇宙などの要求の厳しいアプリケーション向けに、高純度で耐久性のある膜を開発します。

- R&Dまたは生産プロセスを効率的にスケールアップします。

お客様の特定の基板と性能目標に合った適切なソリューションの選択を、当社のチームがお手伝いします。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター