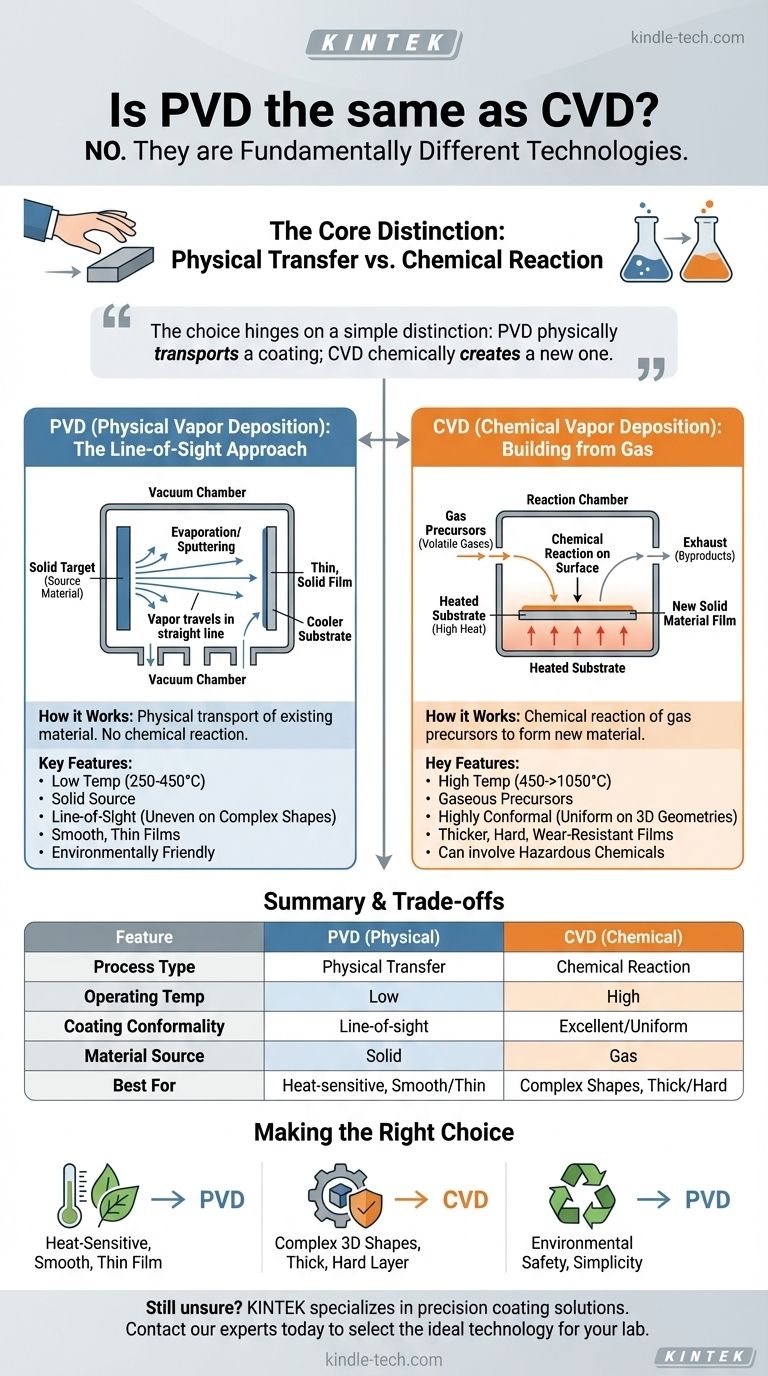

PVDとCVDは一緒によく議論されますが、根本的に異なる技術です。いいえ、同じではありません。物理気相成長法(PVD)は、原子レベルでのスプレー塗装のように、既存の材料を源から基板へ移動させる物理的なプロセスです。対照的に、化学気相成長法(CVD)は、化学反応によって基板表面上に全く新しい材料を直接生成するためにガス前駆体を使用する化学プロセスです。

PVDとCVDの選択は、単純な区別に帰着します。PVDはコーティング材料を表面に物理的に移動させるのに対し、CVDはその表面上で新しいコーティング材料を化学的に生成します。この核となる違いが、プロセスの温度、コーティング特性、そして最終的にその仕事に最適なツールを決定します。

核となる区別:物理的な転送 対 化学反応

適切な方法を選択するには、まずそれらの基本的なメカニズムがどのように異なるかを理解する必要があります。一方は物質を移動させ、もう一方は物質を生成します。

PVDの仕組み:線視線(Line-of-Sight)アプローチ

PVDでは、固体源材料(「ターゲット」)を真空チャンバー内に配置します。この材料は、加熱して蒸発させるか、イオンで衝突させるか(スパッタリングと呼ばれるプロセス)といった物理的な手段によって蒸発させられます。

この蒸気は直線的な「線視線」経路で移動し、より冷たい基板上に凝縮して、薄く固体の膜を形成します。化学反応は起こりません。堆積した膜は、ソースターゲットと同じ材料です。

CVDの仕組み:ガスからの構築

CVDは、反応チャンバー内に揮発性の前駆体ガスを導入することから始まります。これらのガスは最終的なコーティング材料そのものではなく、それを形成するために必要な化学元素を含んでいます。

チャンバー内の基板は非常に高い温度に加熱され、これが基板表面上でガス間の化学反応を引き起こすために必要なエネルギーを提供します。この反応により新しい固体材料が形成され、膜として堆積し、残りの化学副生成物はチャンバーから排出されます。

プロセスと結果における主な違い

物理プロセスと化学プロセスの根本的な違いは、大きく異なる動作パラメータとコーティング特性につながります。

動作温度

PVDは比較的低温で動作し、通常は250°Cから450°Cの間です。これにより、高温に耐えられない一部のプラスチックや熱処理鋼を含む幅広い基板に適しています。

CVDは高温プロセスであり、一般的に450°Cから1050°C以上を必要とします。この極端な熱により、熱的に安定しており、溶解、変形、または特性を失わない材料への使用が制限されます。

コーティング材料の源

PVDは、物理的に蒸発させられる固体源材料を使用します。これにより、純粋な金属、合金、および特定のセラミック化合物の堆積を正確に制御できます。

CVDは気体前駆体材料を使用します。これにより、PVDでは堆積が困難な独自の炭化物、窒化物、酸化物を含む非常に幅広い材料の作成が可能になります。

コーティングの均一性と厚さ

PVDは線視線プロセスであるため、アンダーカットや内部表面を持つ複雑な形状を均一にコーティングするのが難しい場合があります。コーティングは、ソースに直接面している領域で最も厚くなります。

一方、CVDはガスベースのプロセスであり、反応性ガスが基板を包み込みます。その結果、最も複雑で入り組んだ3D形状でも均一に覆う、高度に均一(conformal)なコーティングが得られます。CVDプロセスは通常、PVDよりも厚い膜を形成することもできます。

膜の特性と平滑性

PVDプロセスは、例外的に滑らかで、緻密で、薄い膜を生成することで知られています。結果として得られるコーティングは、耐久性があり、優れた審美性または機能的特性を持つことがよくあります。

CVD膜はより厚くすることができ、極端な硬度と耐摩耗性で珍重されます。ただし、化学作用によっては、PVDコーティングよりも粗くなることがあります。

トレードオフの理解

どちらの技術も万能ではありません。正しい選択は、常に要件とプロセスの制限のバランスを取る問題です。

PVD:低温での精度

PVDの主な利点は、低いプロセス温度であり、基板材料の完全性を保護します。

PVDはまた、真空中で実行される物理プロセスであり、CVDで一般的な有毒な前駆体ガスや副産物を通常伴わないため、より環境に優しいと考えられています。主な制限は、線視線的な性質であり、複雑な形状に対する有効性を低下させます。

CVD:コストに見合う耐久性と汎用性

CVDの強みは、ガスが到達できるあらゆる表面に、高度に均一で、一様で、しばしば極端に硬いコーティングを生成できることです。

トレードオフは極端な熱であり、コーティングできる材料の種類を大幅に制限します。さらに、このプロセスでは危険な化学物質が関与することが多く、副産物の慎重な取り扱いと廃棄が必要です。

用途に合わせた正しい選択

正しい技術を選択するには、主要な目標をプロセスの強みに合わせる必要があります。

- 熱に敏感な材料のコーティング、または非常に滑らかで薄い膜の実現が主な目的の場合: 低い動作温度と直接的な堆積メカニズムにより、PVDがほぼ常に正しい選択となります。

- 複雑な3D形状に例外的に厚く、硬く、均一な層を作成することが主な目的の場合: CVDの化学的、ガスベースのプロセスは、基板が熱に耐えられる限り、優れた均一性を提供し、好ましい方法です。

- 環境安全性またはプロセスの単純さが主な焦点の場合: PVDは一般的に、より環境に優しく、管理が運用上単純なプロセスと見なされます。

この物理対化学の核心的な違いを理解することで、エンジニアリングの課題に対して正確なツールを選択できるようになります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的転送 | 化学反応 |

| 動作温度 | 250°C - 450°C | 450°C - >1050°C |

| コーティングの均一性 | 線視線(複雑な形状では不均一) | 優れている(3D形状で均一) |

| 材料源 | 固体ターゲット | 気体前駆体 |

| 最適用途 | 熱に敏感な基板、滑らかな薄膜 | 複雑な形状、厚い硬質コーティング |

PVDとCVDのどちらがお客様の用途に適しているかまだ不明ですか? KINTEKは、ラボ機器と消耗品を専門とし、精密なコーティングソリューションで研究室のニーズに対応しています。当社の専門家は、特定の基板と要件に合わせて耐久性、性能、効率を向上させるための理想的な技術を選択するお手伝いをします。当社の高度なコーティングシステムがお客様の研究室の能力をどのように向上させるかを発見するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機